一、行业背景

1、锂电池负极材料:锂金属负极解析

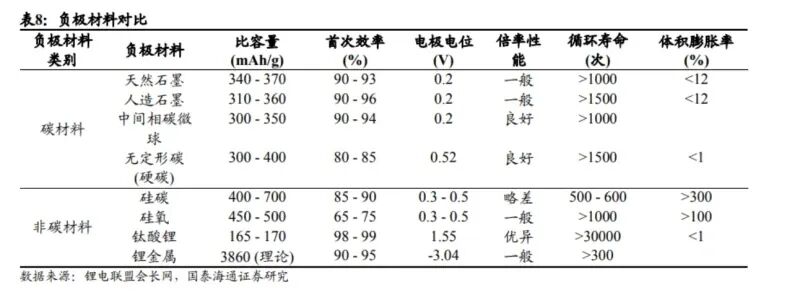

负极材料直接影响电池容量、首效、循环等性能。负极材料系先由负极活性物质、粘合剂和添加剂混合 制成糊状均匀涂抹在铜箔两侧,再经干燥、滚压形成。负极材料作为锂电池不可或缺的重要组成部分, 直接影响锂电池的容量、首次效率、循环等主要性能,在动力电池成本中占比一般不超过 15%。

不同于传统石墨“脱锂-嵌锂”机制,锂金属负极主要通过“沉积-溶解”机制储能。根据工作原理,可将锂 二次电池负极材料分为脱/嵌型负极、转换型负极、合金型负极及锂金属负极。脱/嵌型负极是指锂离子 可在结构中发生可逆的嵌入和脱出的材料,如石墨等;转换型负极是指空间结构中不能提供锂离子脱/ 嵌位置,但可同锂发生转化反应的材料,如 MnO2、CuO 等;合金型负极是指能和锂发生合金化反应的 金属及其合金、中间相化合物及复合物,包括硅等轻金属;锂金属负极是指直接以锂金属单质作为负极, 锂离子在锂金属表面进行电沉积/溶解。 具体工作原理: 充电过程(锂沉积):外部电源施加电压,正极材料(如过渡金属氧化物)发生氧化反应,释放锂离子 (Li⁺)。Li⁺通过电解质迁移至负极表面,同时电子(e⁻)经外电路流向负极。 反应式:Li⁺+e⁻→Li(锂离子在负极表面得电子还原为金属锂原子,沉积形成锂层)。 放电过程(锂溶解):锂金属负极中的锂原子失去电子,被氧化为 Li⁺进入电解质,电子经外电路流向 正极供电。 反应式:Li→Li⁺+e⁻(锂原子溶解为离子)。

2、突破限制,锂金属负极优势明显

锂金属兼具高比容量+低电极电势,有望成为下一代高比能量电池体系中最具潜力的负极材料。负极材 料直接影响锂离子电池的电池容量、循环、倍率(快充)、安全性等性能。锂金属负极对比传统负极具 备的优势:(1)金属锂负极可以提供超高的理论比容量。锂金属具有高理论比容量(3860mAh/g)和 低电极电势(−3.04V vs SHE(standard hydrogen electrode))等特点将锂金属负极匹配过渡金属氧化物 正极(LMO)构成锂金属电池时,其比能量可以提升到约 440Wh/kg。在锂硫(Li-S)和锂氧(Li-O2)电池体 系中,其比能量可以进一步分别达到~650 和~950Wh/kg。高理论比容量给了锂金属负极更宽广的应用 前景。(2)金属锂负极具备极低的理论氧化还原电位(−3.04V vs. 标准氢电极)。可以保证在采用相 同正极材料的情况下所组装的电池具备更高的工作电压,最终提升电池的能量密度(能量密度=容量×电 压);(3)金属锂负极拥有较高的压实密度和金属延展性。可以进一步降低所组装电池的体积能量密 度,这为全固态锂电池的开发提供了前提条件。

3、下一代固态电池催生锂金属负极发展

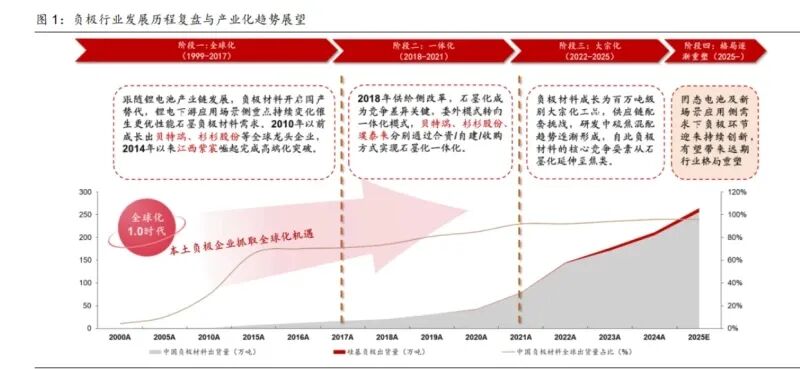

梳理负极材料的发展趋势: (1)1999-2017 年:本土负极企业抓取全球化机遇。上世纪 90 年代,日本索尼公司研发出首款商用 锂电池,初代锂电池负极的石油焦受限于结构及比容量问题而被中间相炭微球(MCMB)材料取代进行 广泛应用,负极材料行业由日本完全垄断。1999 年杉杉股份(维权)寻求新能源转型与鞍山热能研究院合作实现 MCMB 大规模量产,本土负极材料企业开始发力。3C 电池趋势下,开发性能更优的石墨材料以淘汰成 本高且容量较差的 MCMB 材料成为产业主要趋势。2000 年贝特瑞突破天然磷片石墨化技术使得天然石 墨开始国产化,2005 年杉杉股份成功研发出人造石墨负极材料 FSN-1,2012 年江西紫宸成立并与 ATL 达成密切合作,逐步实现高端化突破。1999-2017 年期间,锂电下游应用场景侧重点不断变化,本土企 业贝特瑞、杉杉股份等逐步成长为全球负极龙头,中国负极产量全球占比持续提升。

(2)2018-2021 年:一体化模式跑马圈地。2018 年供给侧改革以来,石墨化成为负极材料行业竞争 差异化的关键,委外加工模式逐步转向一体化模式以增强成本与产品优势。在供给短缺叠加原材料上涨 的背景下,石墨化一体化布局可有效保证供应链的安全,提高成本掌控力。贝特瑞、杉杉股份、璞泰来 分别通过合资、自建、收购的方式实现石墨化上游一体化。凯金能源、尚太科技基于自身石墨化优势率 先建立成本领先性,且向下游延伸成为宁德时代等头部电池厂核心供应商,中科电气介于技术导向与成 本导向两类之间。

(3)2022-2025 年:大宗化时代格局进一步集中。大宗化时代意味着化工企业可以依靠纵向一体化 能力、横向循环优势参与到锂电材料的竞争中,原有的锂电材料龙头需要通过整合上游资源,联合化工 企业等方式强化竞争壁垒,同时大宗化时代对企业在供应链管理和技术创新降本方面提出了更高的要求。 当前 TWh 时代对材料企业的供应链与副产品回收能力要求明显提升,持续性壁垒的形成需要兼具精细 与大宗化工能力。负极材料历经全球化、一体化演进,已步入百万吨级大宗品阶段,供应链能力面临严 峻考验,上游焦类(特别是低硫焦)供应瓶颈日益凸显。主流企业(如贝特瑞、杉杉、中科电气)纷纷 锁定针状焦、石油焦资源以保障供应。面对低硫焦持续紧张及头部电池厂商(如宁德时代)的示范效应, 研发中硫焦混配技术以降低低硫焦依赖渐成趋势。由此,负极行业的竞争焦点已从石墨化工艺效率,纵 深延伸至对关键焦类原料的战略掌控与优化利用能力。

(4)2025 年开始:工艺突破驱动硅基负极产业化提速,2027 年固态电池有望催生更高性能金属锂 负极新需求,远期看新技术全面扩散或带来格局重塑。硅基负极理论比容量(4200mAh/g)远高于传 统石墨负极(372mAh/g),有望大幅提升锂离子电池能量密度,而球磨法向 CVD 硅碳工艺迭代大幅提 升硅基负极产业化能力,新晋企业如天目先导、兰溪致德 CVD 硅碳进展领先。2025 年 3C 领域旗舰机 型电池容量迈向 7000mAh,头部企业竞相布局硅基负极机型,产品应用层面有望逐步呈现由高端旗舰 机型向中端机型渗透趋势。随着电池固态体系的推进,原材料体系将重新洗牌。其中负极环节为除电解 质环节外变化最大的环节。在固态体系下使用锂金属负极更安全,锂金属负极应用的一大阻力是锂单质 易燃易爆,同时熔点较低,在液态体系下存在一定应用困难,而在固态电池体系下有望充分发挥优势, 将成为下一代固态电池首选负极材料。

固态电池作为下一代电池技术的核心方向,凭借其高能量密度(理论超 400Wh/kg)、高安全性及优异 的低温性能,正引领产业变革。当前技术路线以硫化物、氧化物和聚合物电解质为主。产业化进程加速, 半固态电池已实现装车,并计划于 2025-2027 年大规模量产;全固态电池则在政策与巨额资金支持下, 由宁德时代、三星 SDI 等头部企业主导,预计 2028 年前后实现上车应用。尽管面临界面阻抗、成本控 制及工艺成熟度等挑战,但其在消费电子、动力电池及低空经济等领域的广阔市场前景,正驱动着从材 料、设备到电池厂商的整个产业链协同发展,共同推动储能技术向更高能量密度与安全性的未来迈进。

据 2025 年 2 月欧阳明高院发言,当前固态电池主流技术路线为硫化物体系,主要材料技术迭代在正、 负极环节,锚定 2030 年高能量密度目标,硫化物体系下锂电池正、负极材料技术迭代路径清晰: 2025-2027 年:石墨/低硅负极+高镍正极体系。目标能量密度 200~300Wh/kg,循环寿命 2000cyc, 具备 3C 快充倍率,材料体系以三元高镍正极、低硅/石墨负极体系为主,重点聚焦长寿命及高倍率开发 方向; 2027-2030 年:高硅负极+高镍正极。目标能量密度 400Wh/kg,循环寿命 1500cyc,正极仍以三元 高镍材料体系为主,重点聚焦高比容硅碳负极技术迭代; 2030 年后:复合锂负极+高比容正极。目标能量密度 500Wh/kg,循环寿命 1000cyc,适配第三代全 固态电池升级,重点聚焦锂金属负极迭代,逐步向复合电解质(主体电解质+补充电解质)、高电压高 比容正极(高镍、富锂锰基、硫等)升级。

二、技术面临的问题及改善策略

1、锂负极面临的问题

锂金属负极存在的问题是:(1)锂的无限体积膨胀;锂金属不同于石墨,硅等嵌入型或合金类负极, 它是一种无基体转化型负极,石墨和硅的体积膨胀分别是 10%和 400%,而锂负极的体积膨胀是无限的, 导致沉积锂的形貌结构呈现多孔疏松的状态。(2)死锂的产生;锂的无限体积膨胀和枝晶均会造成锂 表面结构多孔疏松,经过多次充放电循环后,表面不稳定的锂会逐渐粉化并脱落下来从而失去电活性, 从而产生大量死锂。(3)SEI 破裂和副反应增加;锂枝晶的生长和死锂的产生会导致锂表面 SEI 破裂 和重构,不断的重构 SEI 需要消耗额外的电解液,造成副反应增加。(4)极化电压增大;锂枝晶和死 锂导致锂金属表面多孔疏松,SEI 的比表面积和厚度均会随之增大,从而使 Li+的扩散路径增加,并且 死锂会导致表面阻抗增加,这些因素都会造成锂金属电池在多次循环后的极化电压显著增加。(5)电 池短路;锂枝晶的不断生长会造成其对隔膜的应力增加,最终会刺穿隔膜导致电池短路,从而引发电池 热失控等安全问题。

2、锂金属负极的改性方法

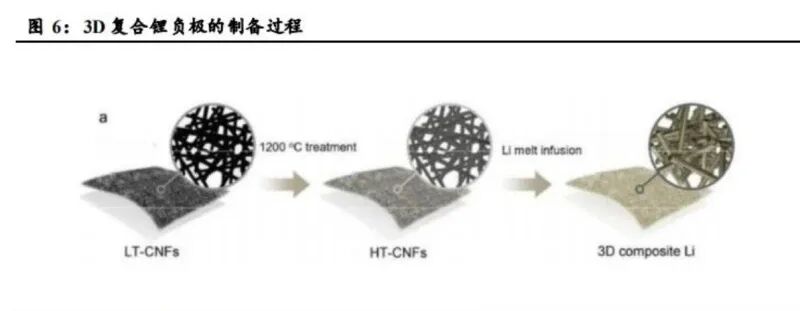

(1)三维结构化负极设计

传统锂金属负极是平面或者其他二维结构,在多次锂沉积和剥离过程中体积会有巨大变化,使锂金属负 极的结构发生明显变化。为了解决此问题,将三维骨架作为金属锂的“宿主”以缓解其在循环过程中的体 积膨胀。在充电过程中,三维骨架内部的空间可以用于存储锂沉积以缓解体积膨胀和抑制锂枝晶的垂直 生长。同时,在放电过程中,存储在三维骨架内部的锂开始剥离溶解,而三维骨架则保持稳定以避免发生结构坍塌。在三维骨架引入锂的方式包括熔融灌注和电化学沉积两种方式。然而,三维骨架的引入会 在一定程度上降低负极材料的比容量,因此三维骨架在复合锂负极中的占比是非常重要的。 碳基基底材料:在锂金属电池基底材料中,碳基材料有优异的导电特性、可调控的结构特性及稳定的化 学性质。目前针对不同孔隙结构和形貌特征的碳材料展开了系统性的研究,其中,电化学手段构建石墨 烯/碳纳米管(CNT)的符合界面成为主流。例如,有研究人员在三维碳纳米管(CNT)表面构筑 Al2O3 人工 SEI 膜,开发出新型锂金属沉积电极。该体系通过优化碳源类型和添加剂配比显著提升了电 化学性能,其孔隙结构与高比表面积(300~400m2g-1)展现出的优势,不仅有效促进锂离子的均匀成 核,更实现了对锂枝晶生长的空间约束。实验表明,该复合电极在 80 次沉积/剥离循环后仍保持 92.4% 的库伦效率,相较于铜箔电极具有更高的库伦效率。

金属基宿主材料:金属基三维多孔结构凭借其优异导电性和对锂的亲和性,是调控锂沉积行为的理想平 台。其核心优势在于能有效降低局部电流密度,引导锂离子均匀分布,从而抑制枝晶生长并缓解体积膨 胀。例如,有研究团队构建的 3D-Cu 三维集流体,利用铜纳米纤维网络提供了丰富的活性位点,增大 了比表面积,并诱导锂优先在其上部沉积,有效缓解了体积变化带来的应力。垂直微通道多孔铜集流体 则更具创新性,其定向纳米通道能对锂沉积进行“空间限域”,防止其横向扩展和异常聚集。实验证明, 采用该设计的全电池在 100 次循环后容量保持率高达 90%,显著优于传统平面集流体的 80%,展现出 卓越的循环稳定性。

亲锂元素掺杂:从组分设计入手,通过在复合锂负极中掺杂亲锂性元素或添加亲锂涂层,是提升其性能 的有效途径。这类元素(如 Ag、Au、Mg、Al 或 N、P、F、O 等)能与锂反应生成 Li₃N、LiF 等化合 物,这些化合物可作为优异的成核位点,显著降低锂的成核能垒。其结果是诱导锂金属均匀成核与沉积, 从而有效抑制锂枝晶的生成,最终大幅延长复合锂负极的循环寿命。

(2)金属锂基合金化设计

构建富锂合金也是优化锂金属负极的一种主要策略。其核心机理在于,富锂合金晶粒与锂离子结合能高、 费米能级低,可作为均匀的亲锂位点引导锂均相沉积。这不仅显著改善了电池的充放电动力学,使其适 应快充高功率场景,还能有效抑制锂枝晶、提升安全性。此外,锂合金负极具备广泛的体系适应性。主 要通过高温熔融、高能球磨、机械合金化及化学合成等方法制备。根据合金元素作为合金负极的理论比 容量、平台电压、理论能量密度、理论成本、年产量、延展性和合金化机制,Al、In、Sn 和 Sb 被确认 为最具希望的合金元素,其能量密度相比于石墨负极提高了约 50%,并且还能提供超高的合金化效率。

(3)电解质体系优化

1)原位电解液工程是一种简单且高效的 SEI 优化手段。液态电池中,减少 SEI 形成并提高锂的沉积/ 剥离效率是提升性能的关键。锂金属负极暴露在电解液环境中,锂金属负极会自发与溶剂反应并形成以 有机物为主的 SEI,这种自然生成的 SEI 往往表现出较低的界面能和 Li+扩散能力,并且也没有足够的 机械强度以避免在循环过程中不断发生的裂解。因此,通过优化电解液组分以实现具备高界面能、高锂 离子扩散能力和高机械强度的理想 SEI 是可行的。通过原位电解液工程可以极大地提升金属锂负极的循 环稳定性、提升库伦效率以及抑制锂枝晶生长,最终实现高性能锂金属二次电池。此外,原位电解液工 程通常情况下不需要增加额外的生产工艺和设备,这种简单且高效的改性手段非常易于实际的商业化应 用。

采用电解液添加剂提升性能:不同的电解液添加剂对于锂金属电池电化学性能的提升原理各不相同,含 氟有机添加剂改善锂金属电池电化学性能的主要原理是提高 SEI 中无机成分 LiF 的含量和帮助 SEI 提高 物理机械弹性。由于 LiF 具备低电子电导性、高杨氏模量、优异的电化学稳定性以及最大的 LUMO 与 HOMO 能带带隙,LiF 被视为 SEI 的理想无机组分。在已报道的众多含氟有机添加剂中,FEC 已被证明 是稳定锂金属负极的最有效的电解液添加剂之一,其 LUMO 能级低于多数的电解液溶剂且可增加 SEI 中 LiF 组分的有效含量。有研究表明,FEC 添加剂可优化氟化环状碳酸酯的溶剂化数(FEC:DFEC>临 界比),这抑制了 FEMC 单独组分溶剂化的锂配合物的分解所导致的。

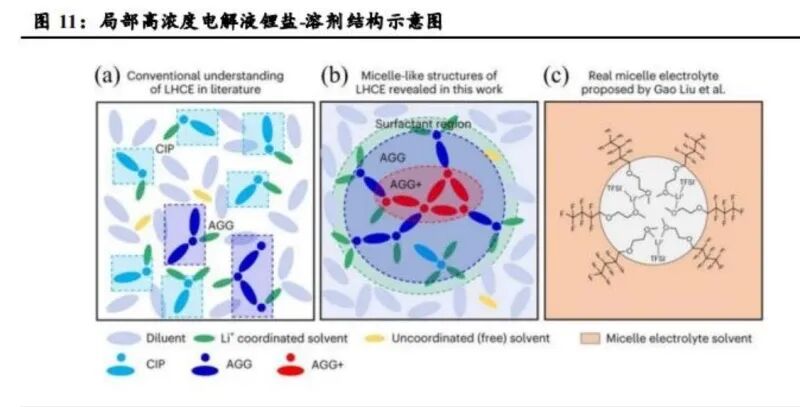

“局部高浓度电解液”的改性策略:当前,商业化的电解液浓度被优化控制在 1M(molL−1)左右。具体 地说,锂盐对电解液体系中的锂离子输运至关重要,并且锂离子电导率随着锂盐浓度的增加而增大。同 时,高浓度的电解液可以有效避免锂金属负极表面由于浓差极化所造成的锂离子含量降低和分布不均匀。 然而,过高的锂盐浓度不仅提高了电解液粘度导致锂离子迁移阻抗上升,而且还会在一定程度上提高了 电解液的生产成本。鉴于高浓度电解液所面临的困境,相关研究人员进一步提出了“局部高浓度电解液” 的改性策略以实现稳定金属锂负极和高效锂/电解液界面。该策略通过在高浓度电解液中引入溶剂稀释 剂来实现局部高浓度电解液,这样不仅能够保留高浓度盐-溶剂簇的局部配位环境,同时也有效降低了 局部高浓度电解液的总锂盐浓度。 电解液的锂盐通常包括六氟磷酸锂(LiPF6)、六氟硼酸锂(LiBF4)、高氯酸锂(LiClO4)、二负草 酸硼酸锂(LiDFOB)以及双三氟甲基磺酰亚胺锂(LiTFSI)及其衍生物等。然而,在局部高浓度电解 液中,锂盐需要对溶剂具备高溶解度和离解常数以避免相分离而对稀释剂的溶解度需要很小或没有溶解 度。传统的锂盐无法满足这些要求,而锂酰亚胺盐被视为理想的选择(如双三氟甲磺酰亚胺锂(LiFSI) 和双氟磺酰亚胺锂(LiTFSI))。同时,在局部高浓度电解液中,所采用的稀释剂也应该具备较低的黏 度和足够的稳定性,如双(2,2,2-三氟乙基)醚(BTFE)和 1,1,2,2-四氟乙基 2,2,3,3-四氟丙基醚(TTE) 等。

电解液体系优化:除了使用电解液添加剂和局部高浓度电解液之外,对电解液体系包括锂盐和溶剂进行 筛选和调控也是一种有效的性能提升策略。虽然锂盐在金属锂电池电解液中只提供锂离子的传导作用, 但是不同的锂盐对 Li+的电沉积/剥离行为的影响也不尽相同。目前,金属锂电池常用的电解液锂盐主要 包括碳酸酯基电解液的 LiPF6 和醚基电解液的 LiTFSI。相比于 LiPF6,LiTFSI 具备更高的锂离子电导 率且衍生的 SEI 稳定性更好,但是成本过高以在高电压下易侵蚀铝箔导致其无法直接应用于高电压锂金 属电池。研究人员提出了一种 LiPF6-LiNO3 锂双盐电解液体系,其中将 0.5M 的 LiNO3/四甘醇二甲醚 (TEGDME)溶液引入到商业化的 1.0MLiPF6,碳酸乙烯酯(EC)/碳酸二甲酯(DMC)(V:V=1:1) 电解液。与其他的醚基溶剂相比,TEGDME 具备较高的溶解度以及更好的氧化稳定性而被选用为 LiNO3 的溶剂。由于 NO3−高度参与 Li+溶剂化结构,LiNO3 在 SEI 成膜过程中占据主导地位并直接抑 制了 LiPF6 的分解,最终实现了稳定的 SEI 且无锂枝晶生长的稳定金属锂负极。

有机溶剂对锂盐的溶解性和电解质的离子传导有重要作用,进一步影响了循环稳定性、可逆容量以及电 池的安全性等因素。目前,金属锂电池常用的电解液溶剂主要包括碳酸酯基溶剂(如 EC、碳酸二乙酯 (DEC)、DMC 等)和醚基溶剂(如二氧戊烷(DOL)和乙二醇二甲醚(DME))。有机溶剂决定了 SEI 膜的化学/物理特性,通过调控和优化锂金属电池电解液溶剂可以有效提升 SEI 的稳定性进而提高 锂金属电池的电化学稳定性。

2)引入固态电解质。利用固态电解质代替传统电解液是目前公认的解决锂枝晶问题最具前景的策略。 对于与锂金属搭配的固态电池,通常要求固体电解质满足以下条件:高的离子电导率,1×10-3S/cm 以 上,以及低的电子电导率,1×10-9S/cm 以下,保证电化学反应的稳定性,避免电池极化或短路问题; 宽的电化学窗口,对锂金属具有良好的化学稳定性,同时抗氧化能力强,并更好地匹配高电压正极材料; 高的离子迁移数,尽可能达到;良好的热稳定性,便于在不同温度下使用;高的机械强度,同时具有一 定韧性,方便加工;低综合利用成本,利于大规模量产并用于电池制造;从生产到使用中绿色无污染, 对环境友好。

(4)人工 SEI 膜构建

由于锂枝晶的刚性较差,在金属锂负极表面构建人工 SEI 层被认为是一种稳定金属锂/电解液界面的有 效手段。人工 SEI 层通常需要拥有高锂离子导电率、高电子电阻率以及高机械强度以充分抑制锂枝晶的 生成和垂直渗透。通常人工 SEI 膜可分为原位构筑和非原位构筑两种。 原位构筑 SEI 膜:原位人工 SEI 膜相较于天然形成的 SEI 膜,具有更厚、强度更高的优势,例如富集 LiF 的 SEI 膜,可以显著的增强锂电池的稳定循环表现。例如,有研究人员开发了锂金属与聚丙烯酸 (PAA)原位聚合的技术,构建了动态自适应的聚丙烯酸里(LiPAA)基 SEI 膜,该聚合物界面层展现 出极高的断裂伸长率和弹性模量。

非原位构筑人工 SEI 膜:尽管原位生成 SEI 可以为负极提供一定的保护,但是原位生成的条件和组分 相当复杂,并且过程较为不可控,当前工作对微观层面的 SEI 膜形成还有待研究。非原位构筑 SEI 膜的 方法更加可控,目前主流的制备技术包括磁控溅射和 ALD 等技术。 构建高性能人工 SEI 膜的核心在于保障锂离子的快速、均匀传输,因此需要采用高离子导率的材料。 LiF、Li₃N 和 Li₃PO₄等离子导体是理想选择。其中,Li₃PO₄的作用是双重的,它既能作为致密隔离层 阻止电解液与锂金属的直接接触,又能通过其独特的电荷再分布能力均化界面电场,引导锂离子有序沉 积,从而提升循环稳定性。 此外,LiF 则因其晶体结构为锂离子提供了低能垒的扩散通道,且能形成高表面能的致密层,从而具备 卓越的离子传导能力,可以通过采用磁控溅射技术在锂金属表面构筑 LiF 基人工 SEI 膜。研究表明,通 过磁控溅射技术构筑的 LiF 保护层,能有效引导锂金属定向沉积,使电池在长循环中保持高容量和优异 的库伦效率。

三、锂金属负极制备工艺

(报告来源:慧博智能投研。本文仅供参考,不代表我们的任何投资建议。如需使用相关信息,请参阅报告原文。)

(报告来源:慧博智能投研。本文仅供参考,不代表我们的任何投资建议。如需使用相关信息,请参阅报告原文。)>>>查看更多:股市要闻