(来源:五矿证券研究)

报告要点

全固态电池工程化核心难点在于压力的处理。从第一性原理角度看,离子传导的前提是材料接触,依赖于一定压力下实现,这分为初始压力、堆叠压力。电池充放电中的膨胀在全固态时代下成为难点,且负极材料迭代方向上是膨胀性更大的硅基/金属锂,对电池的稳定运行带来更大挑战。

等静压是全固态电池初始加压关键,潜力较大。全固态电池生产工艺中,核心在前段的极片辊压、中段的等静压、后段的高压化成等环节,其中等静压可实现较大、均应的压力,是致密化方案核心,其关键在连续化生产、设备大型化等,当前处于完善期。

低堆叠压力是保持全固态电池良好运行关键,本质是对界面问题的改善,主要通过材料、结构设计两方面实现。从材料上看,一方面,在硫化物电解质之外掺杂材料改善界面控制,另一方面采用硫化物基复合电解质等是潜力较大方案,从而实现电池“减压”运行。从结构设计上看,电池外部压强和轻量化之间的平衡是关键。

全固态预计以2027年示范性装车为节点,消费类(EV tol和人形机器人等)场景或将在此前开启示范应用。

从投资机会上,建议关注辊压、等静压、高压化成等设备,以及硫化物、复合电解质的卤化物等方向。

写在前面:此前我们发布的报告《固态电池系列2:从底层逻辑上看全固态电池难点和产业节奏》从第一性原理角度分析指出全固态的核心难点在于界面问题的处理,从产业节奏上,或处于新能源车2009-2010年阶段(第一阶段、元年)。

站在当下,从全固态电池的材料和工程化两大方面卡点看,材料的核心问题在于降本,工程化的核心问题在于压力的处理,后者是本文研究的重点。

1

全固态电池工程化核心难点在于压力的处理

从第一性原理角度看,离子传导的前提是材料接触,依赖于一定压力下实现。由于全固体电池是固体和固体的接触,不同于液态电池的固体和液态间有效接触。其难点在于如何用一个固体和固体的接触替代原先固体和液体的有效接触,达到工业化的循环、倍率、稳定性等电池性能要求。对于固固材料接触界面,主要有离子传输、界面应力小、电解质和电极副反应小、电阻小等需求,为了顺利实现工业化的传导目标,保持一定压力下的紧密接触是关键,主要赖于设备和材料两方面实现。

压力分为初始加压和堆叠压力两个问题。由于电池在日常循环中的“呼吸”造成的膨胀,除了初步制造中保持固固有效接触之外,保持使用中的良好的固固接触难度也很大。本质上看,电池性能的发挥前提是固固界面的良好有效接触,这分为两个问题,一个是电池制造中实现良好接触,电极制备压延过程中的外部压力通常为几十、几百MPa,甚至几个GPa,称为制备压力,即解决一次加压问题;另一个在使用中在不断的膨胀中实现良好加压,从而保持固体和固体间的良好接触,即解决堆叠压力问题,这影响电极和电解质的孔隙率和离子电导率等。

图表1:从本征角度看全固态电池的难点和改进措施

资料来源:五矿证券研究所整理

资料来源:五矿证券研究所整理图表2:典型的固态电池由正极、负极和固态电解质组成

资料来源:《A review of the effect of external pressure on all-solid-state batteries》Fengyu Zhang等,五矿证券研究所

图表3:全固态电池需要处理制备压力和堆叠压力

资料来源:

资料来源:《A review of the effect of external pressure on all-solid-state batteries》Fengyu Zhang等,五矿证券研究所

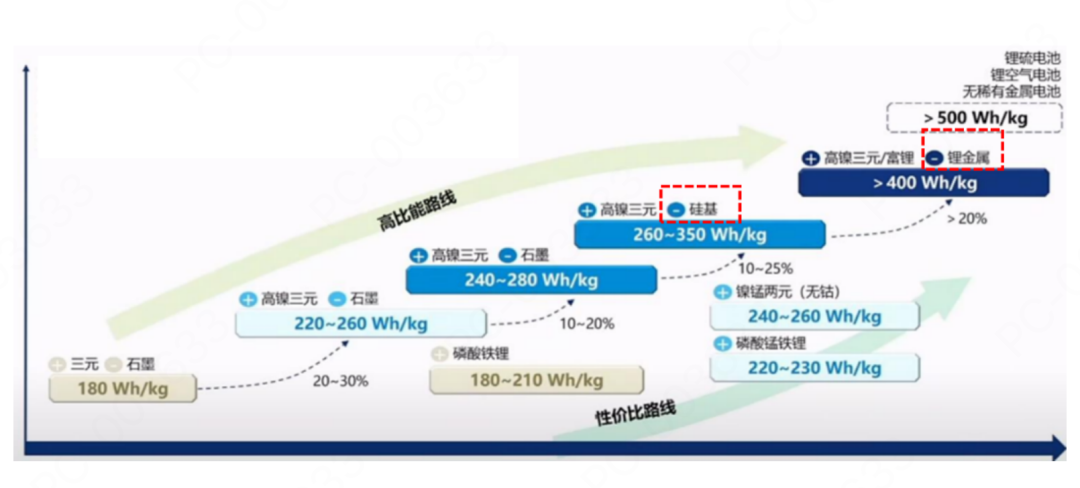

电池充放电中的膨胀在全固态时代下成为难点,且负极材料迭代方向上是膨胀性更大的硅基/金属锂,对电池的稳定运行带来更大挑战。一般正极材料相变引起的晶胞体积变化小于负极材料,例如充电中,NCM晶胞体积变化约2%,橄榄石结构的磷酸铁锂晶胞体积变化约7%,而石墨嵌锂后晶胞体积膨胀约10%。根据2025年10月中国汽车工程学会发布的《节能与新能源汽车路线图3.0》,负极材料未来迭代方向从石墨到硅基/金属锂,膨胀性问题更大。硅负极膨胀远高于石墨负极(硅在充电过程中与锂的合金化反应时会产生剧烈膨胀,其最大体积膨胀率高达300%)。同时金属锂也存在严重的膨胀性,其在充放电过程中随着锂的溶出和沉积会产生显著的体积变化。

图表4:负极材料未来迭代方向是硅基/金属锂,膨胀性更大

资料来源:

资料来源:《节能与新能源汽车路线图3.0》,五矿证券研究所

2

全固态电池的初始加压

物理学角度看,固固界面的接触决定了离子的良好传输,在全固态电池工艺中涉及几方面工序。从本征需求上看,电池制备中初始压力帮助材料等致密化,强化“固固”界面的接触,才会有后续的离子电子等的流动。需要解决两方面问题,一是同种材料之间的界面致密度不足问题,比如正极材料本身致密度;二是不同材料层之间的结合性差的问题,正极与电解质,或电解质和负极接触。一般电极或者电解质的孔隙率如压缩在5%以内,界面接触电阻显著降低,不同于湿法孔隙率25-35%,常见的致密化方法包括辊压、单轴面压制和等静压等。

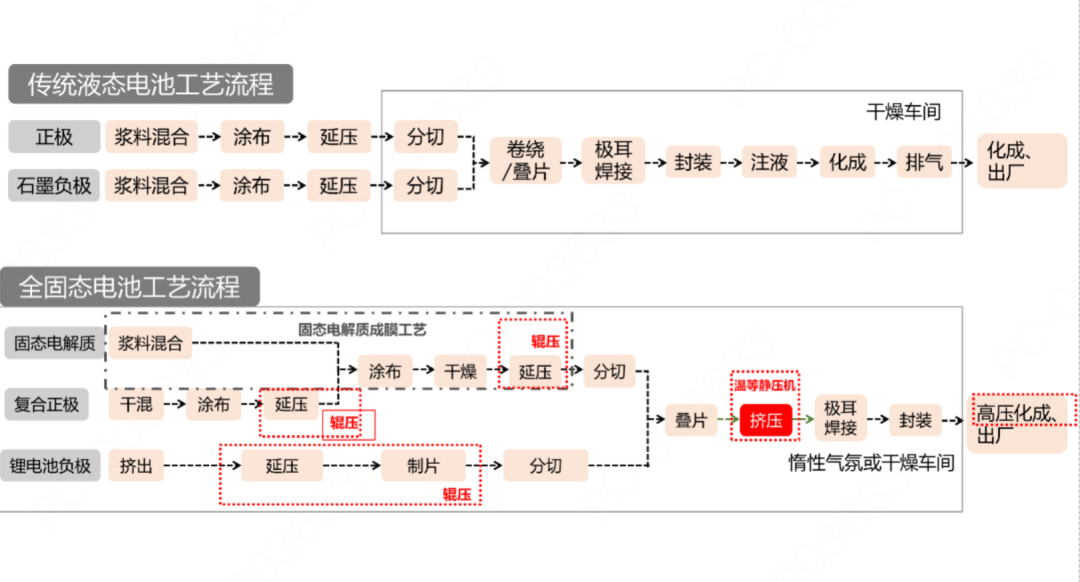

从全固态电池生产工艺中,往往通过加压实现致密化要求,核心在前道的极片辊压、中道的等静压、后道的高压化成等环节,其中等静压可实现较大、均应的压力,是致密化方案核心,潜力较大。

图表5:全固态和传统液态电池工艺对比

资料来源:《All-solid-state lithium-ion and lithium metal batteries – paving the way to large-scale production》Joscha Schnell等、五矿证券研究所

2.1前道工序中辊压设备是关键

全固态电池往往需升级辊压设备,且和干法工艺搭配,未来有较大潜力。极片辊压是前道成膜环节关键工序,实现单独正极或负极致密化,辊压有相关干法电极方案等。干法工艺可以在不使用溶剂的情况下,消除湿法工艺烘干后,溶剂分子的残留问题,减少了其与固态电解质发生副反应的风险,提高了电池的安全性和能量密度,具备较大潜力。根据曼恩斯特企业干法多辊双面成膜复合系统数据,可通过精确调节压辊间隙、压力及温度,实现膜片的多级压延成型,压力调节范围是0-50吨,满足材料初步致密化和压实密度等要求。

图表6:干法多辊双面成膜复合系统

资料来源:曼恩斯特、五矿证券研究所

资料来源:曼恩斯特、五矿证券研究所2.2等静压是中道工序加压中潜力较大的方案

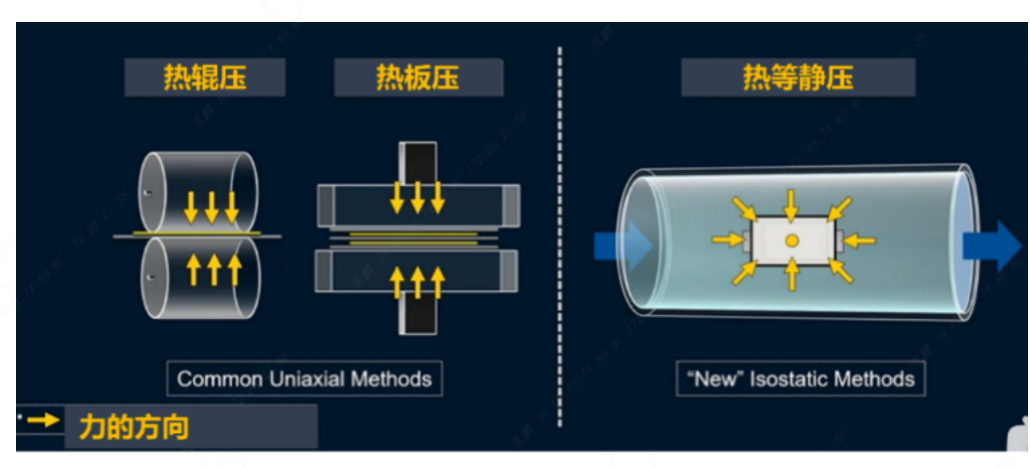

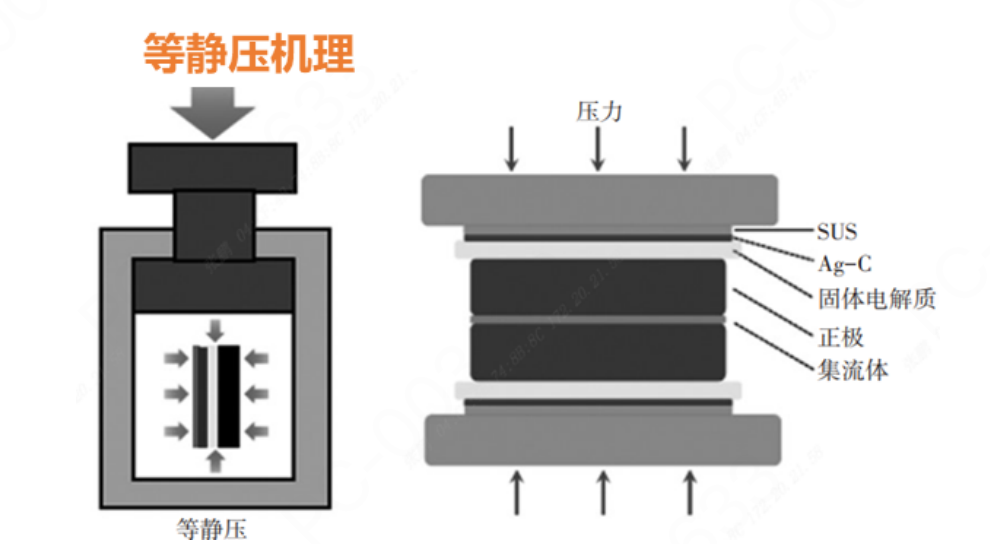

等静压是全固态电池中道核心设备,实现正负极、电解质材料之间的致密化,是全固态电池初始加压中潜力大的方案。致密化一般有传统热压与辊压、等静压等,等静压基于帕斯卡原理,压力各向均应,而传统热压与辊压因压力方向单一、分布不均,易产生边缘效应与层间滑移,难以实现三维致密化和一致性。根据Quintus Technologies公众号引用的数据,单轴辊压虽具备连续加工能力,难以突破致密化极限,电极复合材料密度最高仅达85%,且伴随颗粒破裂、集流体变形等缺陷。而等静压具备一定的优势,比如Quintus温等静压在500MPa、85℃条件下可使电极密度提升至95%。

图表7:辊压、等静压等均是致密化手段

资料来源:Quintus、哔哩哔哩、五矿证券研究所

资料来源:Quintus、哔哩哔哩、五矿证券研究所图表8:全固态电池等静压机理

资料来源:

资料来源:《全固态电池生产工艺分析》翟喜民等、五矿证券研究所

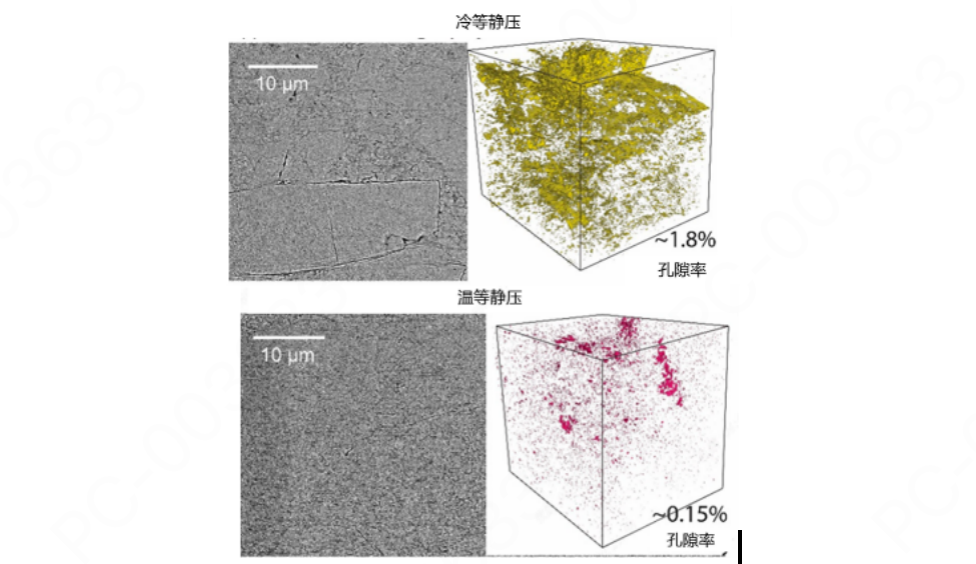

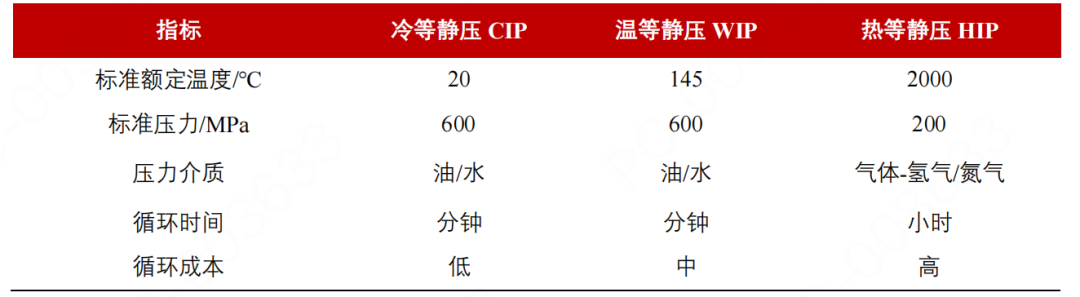

温等静压在性能(致密化、生产效率)与成本之间实现较好平衡,潜力较大。等静压技术最初主要应用于金属与陶瓷领域,“冷-温-热”等静压依次对应工作温度递增、生产成本递增,而生产效率递减。其中温等静压在致密化性能、生产效率与成本之间实现相对平衡(冷等静压致密化程度有限,热等静压温度过高导致副作用突出)。根据《The Role of Isostatic Pressing in Large-Scale Production of Solid-State Batteries》 (Marm Dixit等)学术论文数据,单轴压制制备的坯体孔隙率约为12%,冷等静压的孔隙率1.8%,温等静压孔隙率0.15%,温等静压具备更好的致密化要求。

图表9:等静压电池帮助材料致密化

资料来源:Quintus,哔哩哔哩、五矿证券研究所

资料来源:Quintus,哔哩哔哩、五矿证券研究所图表10:温等静压下材料孔隙率(0.15%)比冷等静压(1.8%)低

资料来源:《The Role of Isostatic Pressing in Large-Scale Production of Solid-State Batteries》 Marm Dixit等、五矿证券研究所

图表11:等静压工艺参数情况

资料来源:

资料来源:Quintus、《The Role of Isostatic Pressing in Large-Scale Production of Solid-State Batteries》Marm Dixit等、五矿证券研究所

等静压产业化关键在于连续化生产、设备大型化等,当前处于完善期。

一、 连续化生产提效率

等静压虽能有效降低固态电池的孔隙率并优化界面接触,但其批次式生产模式(电芯需在压力釜中逐批压制)与规模化生产所需的高速、连续化和高一致性要求存在矛盾。与此对比的是,液态电池依赖于卷对卷连续生产的效率优势实现了商业化的普及。传统等静压立式腔体自动化程度低,产线适配性不足,连续化是发展方向。目前有卧式等相关设计,包括包头科发、先导智能等企业采用卧式工作缸,实现自动进出料。

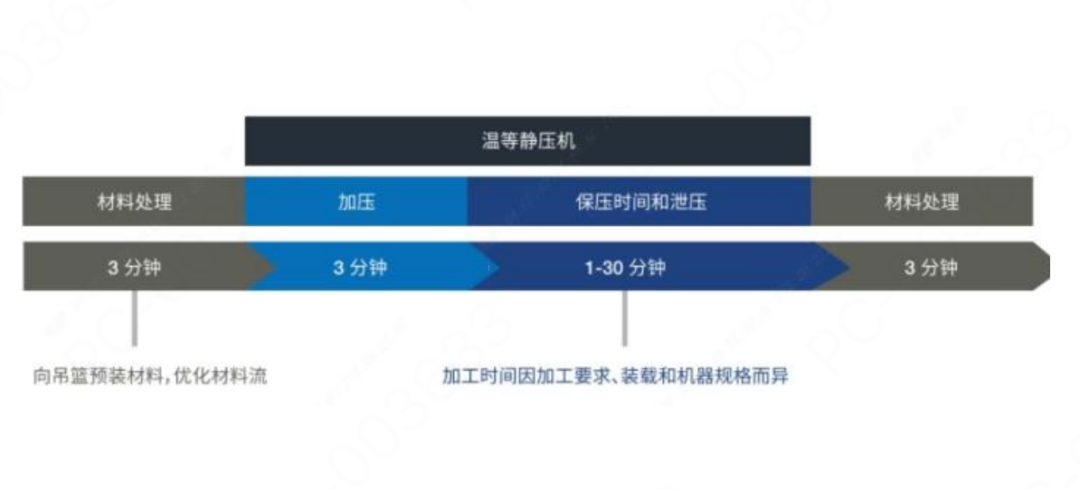

等静压工艺时间较长,仍有改进空间。等静压主要包括四个步骤:1)材料处理、2)加压、3)保压和泄压、4)最后的材料处理。按照 Quintus 的数据,整个过程约 10-39min,时间的不同取决于加工时间、装载和机器规格的差异。通过适当优化升温和降温时间节奏,减少保压时间实现效率的提升。比如添加散热组件等,支持电芯等静压处理后能够以更快速度降温。

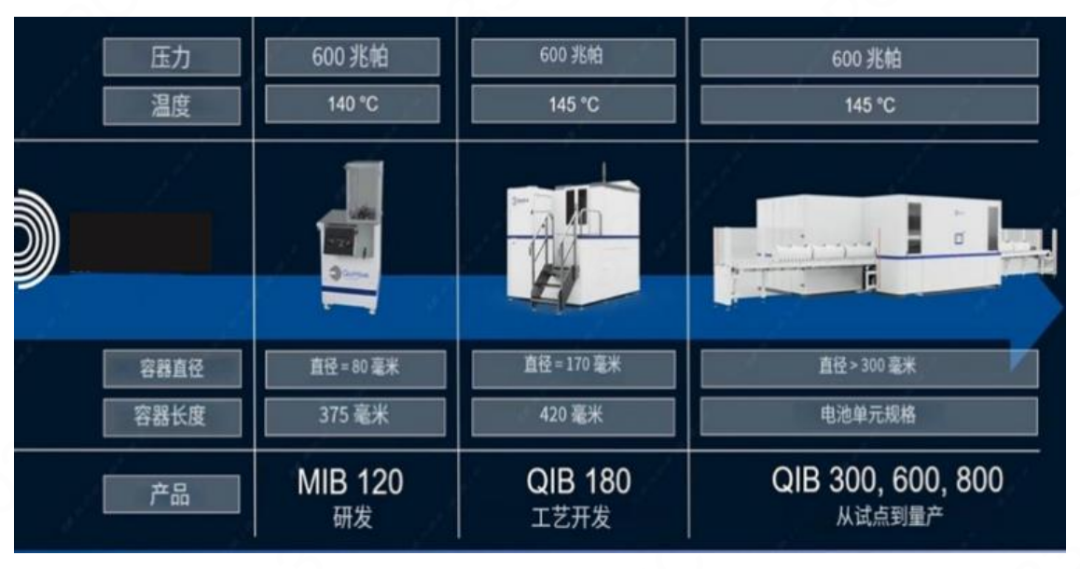

图表12:Quintus 等静压机参数

资料来源:

资料来源:Quintus、哔哩哔哩、五矿证券研究所

图表13:典型温等静压工艺各段工序流程及加工时间

资料来源:

资料来源:Quintus、五矿证券研究所

等静压设备在安全方面也有一定的改善空间。等静压本身是高温高压环境,有潜在爆炸与泄漏风险,设备必须满足压力容器安全标准;另一个层面看,对全固态电池,硫化物等电解质等对水汽等敏感,也涉及设备的水汽管理。

二、等静压设备的大型化降本

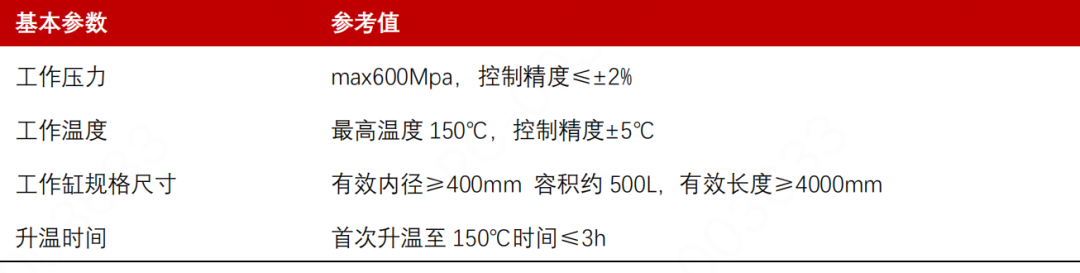

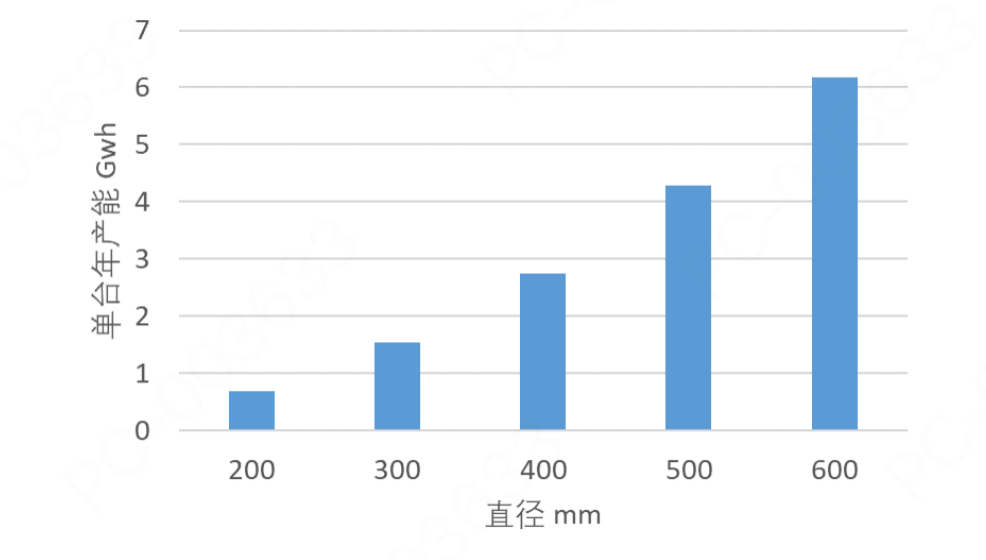

等静压尺寸正在完成大型化过程。以Quintus为例,其直径300mm、600mm、800mm产品正处于试点到量产的过程。国内500 L级卧式温等静压已实现交付与验证,我们预计下一步或将是1000L以上尺寸。根据先导智能企业数据,等静压设备可实现有效内径≥400mm,有效长度≥4000mm,对应容积约500L。从生产效率上,大型化有利于大批量生产。根据我们相关假设条件测算,典型400mm直径,4000mm长度设备预计年产能2.7Gwh。从成本上看,大型化也有利于降本。

图表14:先导智能固态等静压设备参数

资料来源:

资料来源:先导智能、五矿证券

图表15:等静压设备体积的增大带动成本快速降低

资料来源:Quintus、五矿证券研究所

资料来源:Quintus、五矿证券研究所图表16:设备大型化提升电池处理年产能

资料来源:

资料来源:Quintus、五矿证券研究所测算

备注:假设长度是4000mm,60%效率,每批次30min,电芯650wh/L

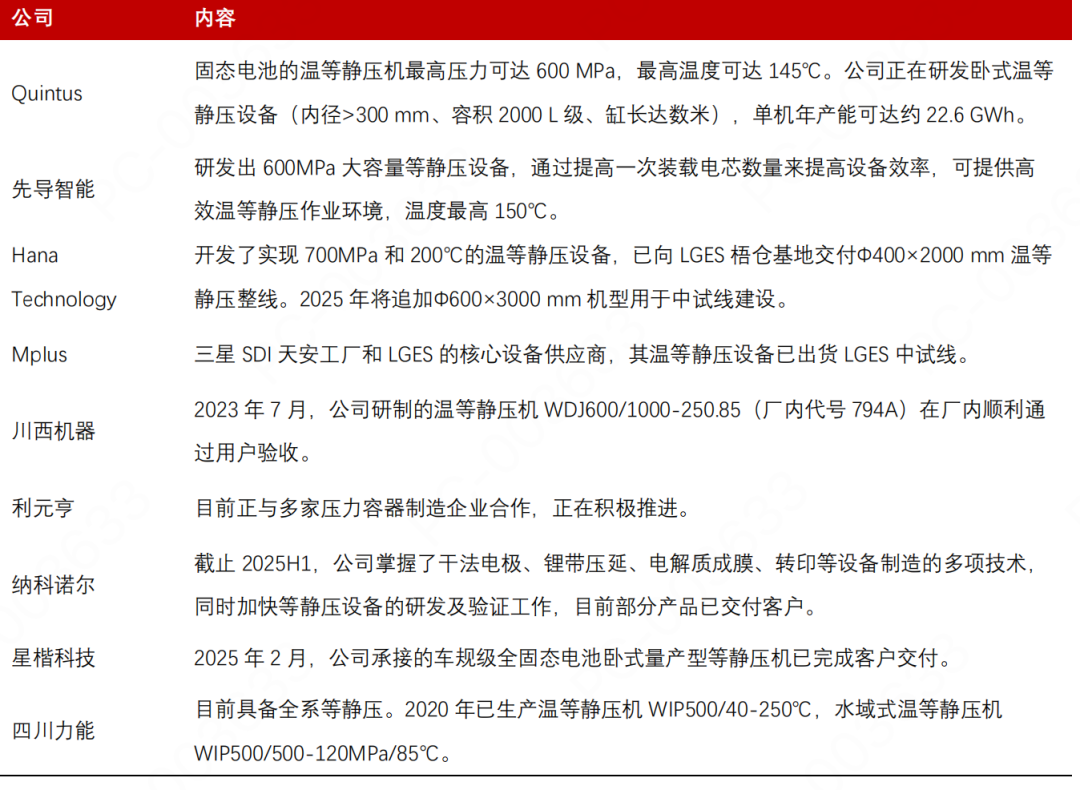

图表17:等静压设备企业关键参数等进展

资料来源:wind、粉体网、Quintus、科创板日报、中航工业川西机器、先进陶瓷材料产业链、星楷科技、五矿证券研究所

资料来源:wind、粉体网、Quintus、科创板日报、中航工业川西机器、先进陶瓷材料产业链、星楷科技、五矿证券研究所2.3 高压化成是后道工序关键

高压化成是后道工序关键,实现首次充放电循环中的加压。全固态的化成供工序压力显著高于液态电池,全固态电池后端工序中,往往通过高压(10-30MPa)强制使固态电解质与电极颗粒发生塑性变形,填补孔隙,形成面接触,从而显著降低界面阻抗。以国内某企业设备数据为例,可提供5-120吨压力范围的调节。

图表18:一体式卧式高温夹具机

资料来源:先导智能、五矿证券研究所

资料来源:先导智能、五矿证券研究所总的来看,目前等静压是产业较多选择的致密化核心技术方案,但致密化方案未完全技术收敛。SK On将率先在全固态量产线上引入温等静压工艺;有部分企业在探索非等静压致密化方案,三星SDI认为温等静压工艺存在效率瓶颈,其研发重心正转向可扩展性更强的辊压工艺,也有企业提出“多级辊压+干法电极”等方案。

3

全固态电池的堆叠压力

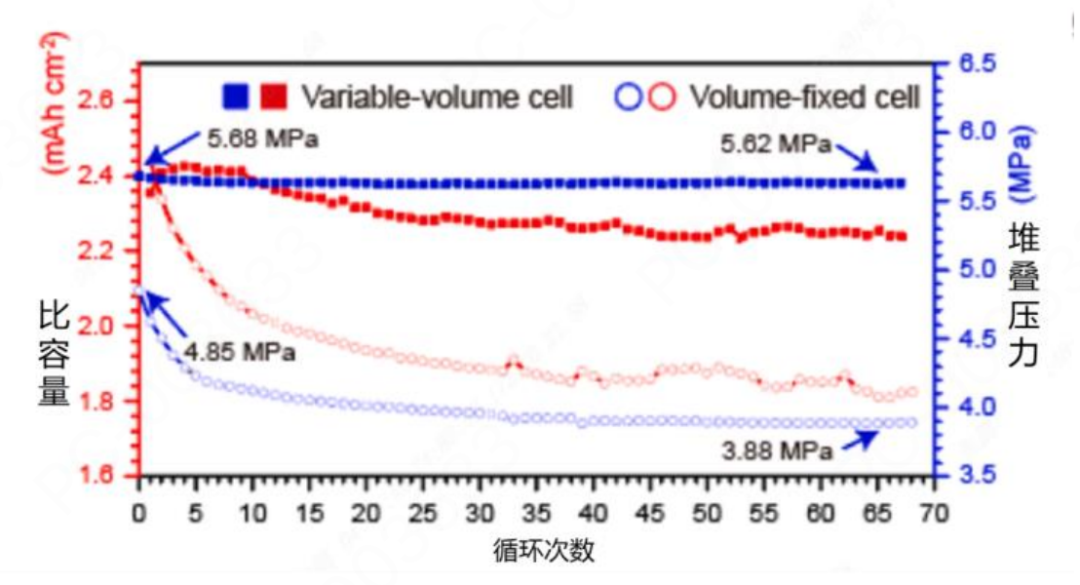

全电池保持一定的堆叠(运行)压力具有必要性。外部堆叠压力主要是为了解决固态电池制造中三个关键挑战:界面接触不均匀性、树枝状锂生长和工艺可扩展性。从第一性原理上看,这是固固界面带来的问题,材料之间导电的前提是接触,一定的外部压力保障了电池充放电时材料间良好的接触。尤其采用硅基、锂金属等高容量负极材料时,其在充放电过程中会发生剧烈体积变化,需要压力来抑制锂枝晶生长、防止形成空洞和“死锂”。

但电池堆叠压力需要保持合适值,太高或太低都不合适。从逻辑上看,压力太小,达不到固体和固体材料之间良好接触的效果;压力太大,一方面电池循环性能变差,另一方面,高压需要电池壳体有极高的机械强度,不仅增加了设计复杂度和重量,还推高制造成本、降低生产良率、增大安全隐患。从数据上看,根据高工锂电引用的数据,在5MPa低堆叠压力下,硫化物固态电池可稳定循环超过1000小时;而当压力增至25MPa时,电池在几十个小时内便迅速失效,过高的压力反而会加速电池短路失效等。从材料本身的要求上看,根据《Atmospheric-Pressure Operation of All-SolidState Batteries Enabled by Halide Solid Electrolyte》(Benjamin Hennequart等)论文,金属锂负极屈服强度为0.7±0.2 MPa,过高压力会导致塑性变形,需要显著降低堆叠压力;该论文引用的研究表明金属锂正常运行需压力控制5 MPa以下,工业化则要求更低的压力。

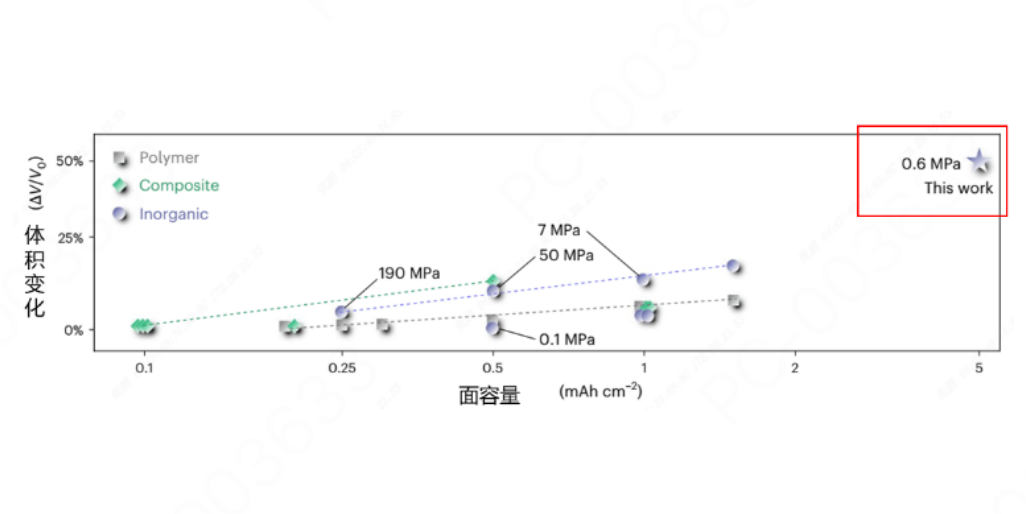

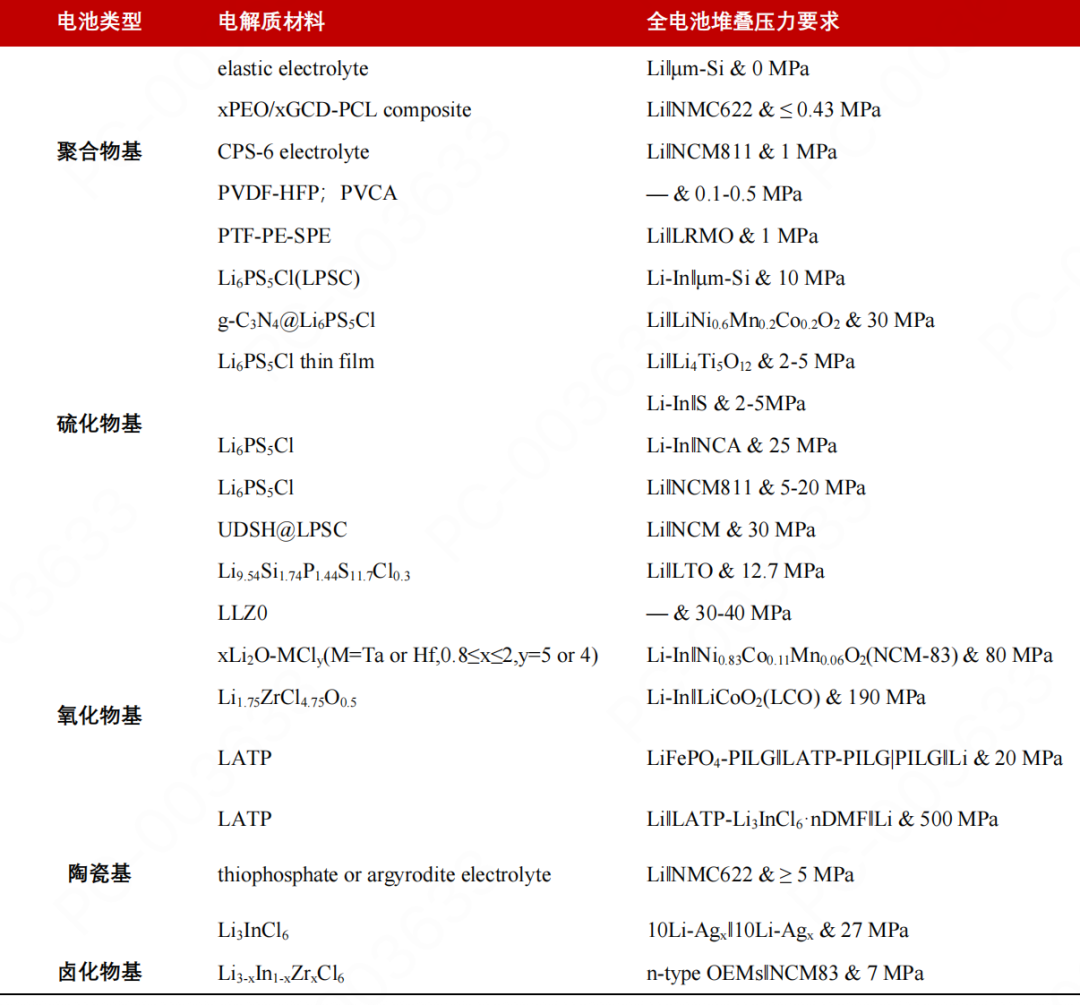

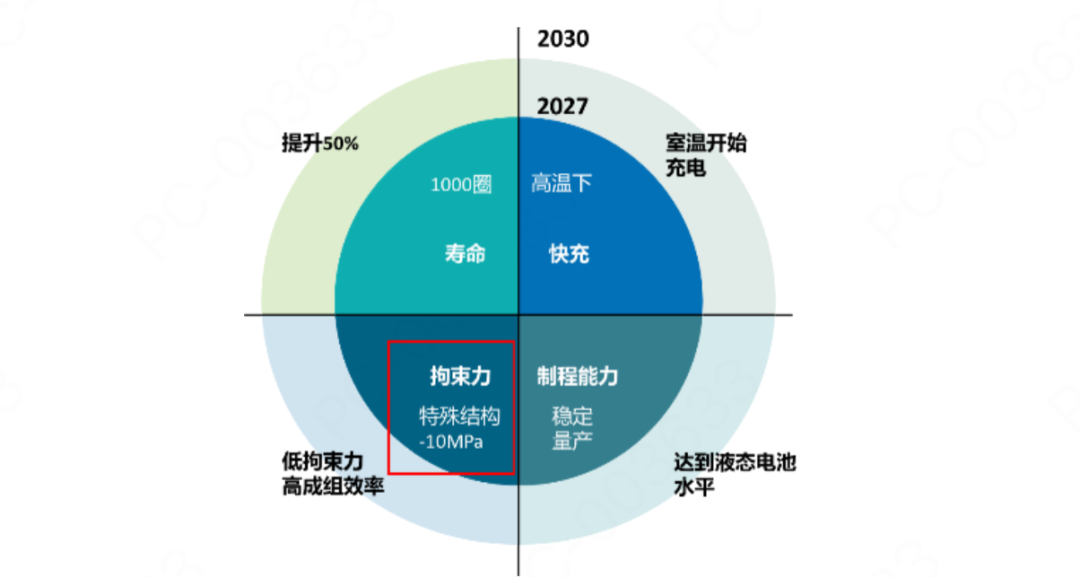

低堆叠压力是全固态电池产业趋势,本质是对界面问题的改善,主要通过材料、结构设计两方面实现。根据高工锂电报道,一般行业对“低压”的共识目标是低于10MPa,而终端汽车提出的可接受上限更是指向2MPa。全固态电池的“减压”运行依赖于界面问题的妥善处理,核心在于材料、结构等层面的创新。从学术论文角度参考,有利用低杨氏模量的电解质、复合电解质材料设计、电解质结构设计、恒压系统等改进。总的看,是通过材料和结构设计两方面实现“减压”。

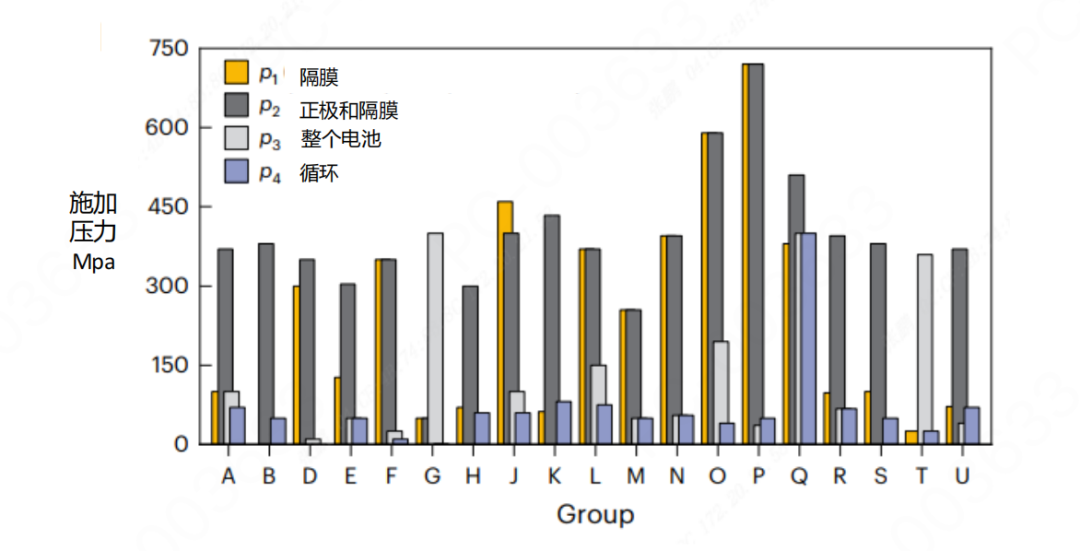

图表19:全固态电池各个步骤中需要不同的压力

资料来源:《Benchmarking the reproducibility of all-solid-state battery cell performance》Sebastian Puls 等,五矿证券研究所

图表 20:合适的堆叠压力下电池有较好的循环特征

资料来源:《Enhancing electrochemomechanics: How stack pressure regulation affects allsolid-state batteries》Chanhee Lee 等,五矿证券研究所

3.1界面材料改性实现“减压”

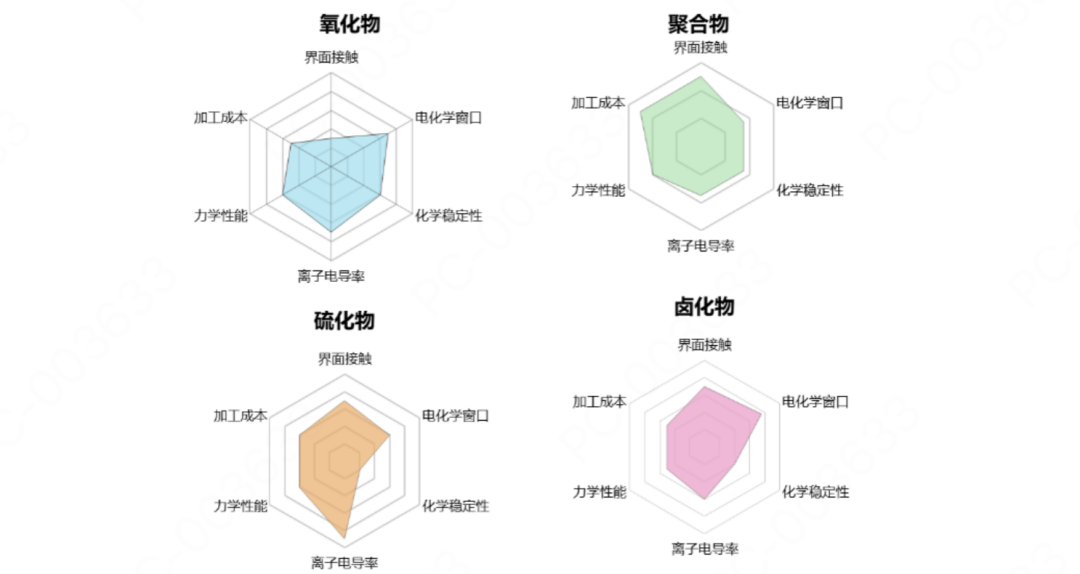

基于电导率这一核心优势,硫化物为主的固态电解质成为企业较多选择,潜力较大。从四类主流电解质上看,聚合物电解质最早商业化,但室温离子电导率一般(10-7-10-5 S/cm),性能潜力有限;氧化物化学稳定性强,但电导率一般,界面接触较差;卤化物化学稳定性较好,但导电率不够好;硫化物导电率好,但化学稳定性一般。从物理学上看,固态电解质本质是提供电导率,替代隔膜和电解液,电导率是核心指标。硫化物电解质室温离子电导率可以达到10⁻³-10⁻²S/cm,其离子电导率最接近液态电解质,潜力最大,宁德时代、比亚迪等企业均是硫化物为主的技术方案。

图表21:不同固态电解质特性不一,硫化物基于电导率占优,潜力较大

资料来源:《高性能硫化物基全固态锂电池设计:从实验室到实用化》刘元凯等,五矿证券研究所

资料来源:《高性能硫化物基全固态锂电池设计:从实验室到实用化》刘元凯等,五矿证券研究所硫化物虽是潜力较大的方案,但界面问题有一定缺点,一般采用复合电解质或者掺杂两种方式来改性,同时降低电池堆叠压力。硫化物电解质化学稳定性一般,其在与锂金属负极接触时可能被还原分解,而在与高电压正极材料接触时则可能发生氧化分解。

一方面,在硫化物电解质之外掺杂材料改善界面控制,实现电池“减压”运行。

从学术研究上看,有较多种方案:

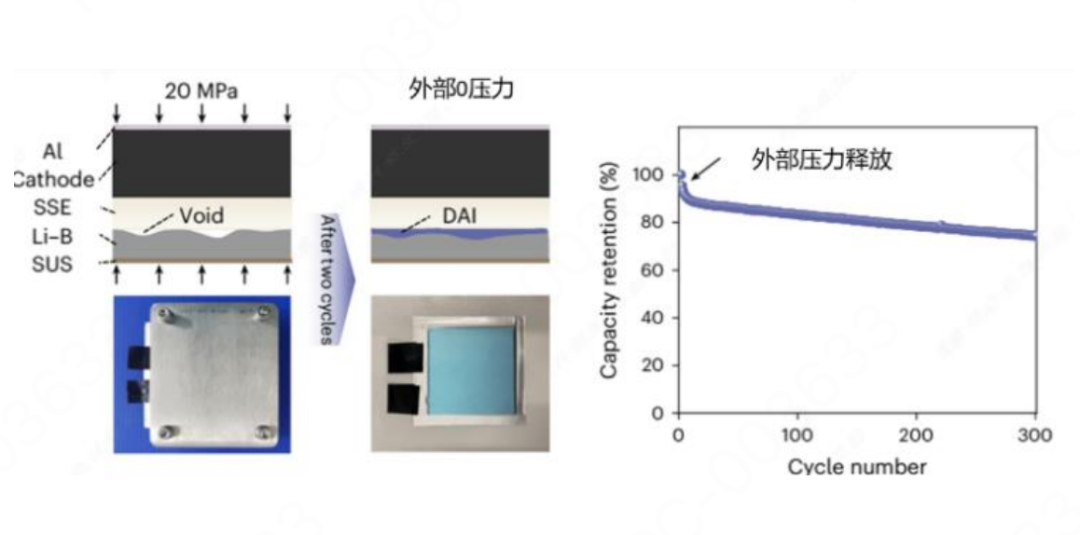

1) 碘离子:在硫化物固体电解质中预置可迁移阴离子(以碘离子为代表),原位形成“动态自适应界面”,能自我填充界面孔隙与裂缝,改善固固接触并在低/零外加压力下维持离子传输与循环稳定性(图22、23)。从数据上看,采用碘掺杂的硫化物电解质Li₃.₂PS₄I0.2组装的电池在原位形成了约5μm均匀富LiI的界面层,零外部压力条件下循环300次后,容量保持率达74.4%。

图表 22:碘掺杂硫化物电解质后外部 0 压力下具备较好循环性

资料来源:

资料来源:《Adaptive interphase enabled pressure-free all-solid-state lithium metal batteries》Xuejie Huang等,五矿证券研究所

图表23:碘掺杂硫化物电解质组装的电池有较低的堆叠压力

资料来源:

资料来源:《Adaptive interphase enabled pressure-free all-solid-state lithium metal batteries》Xuejie Huang等,五矿证券研究所

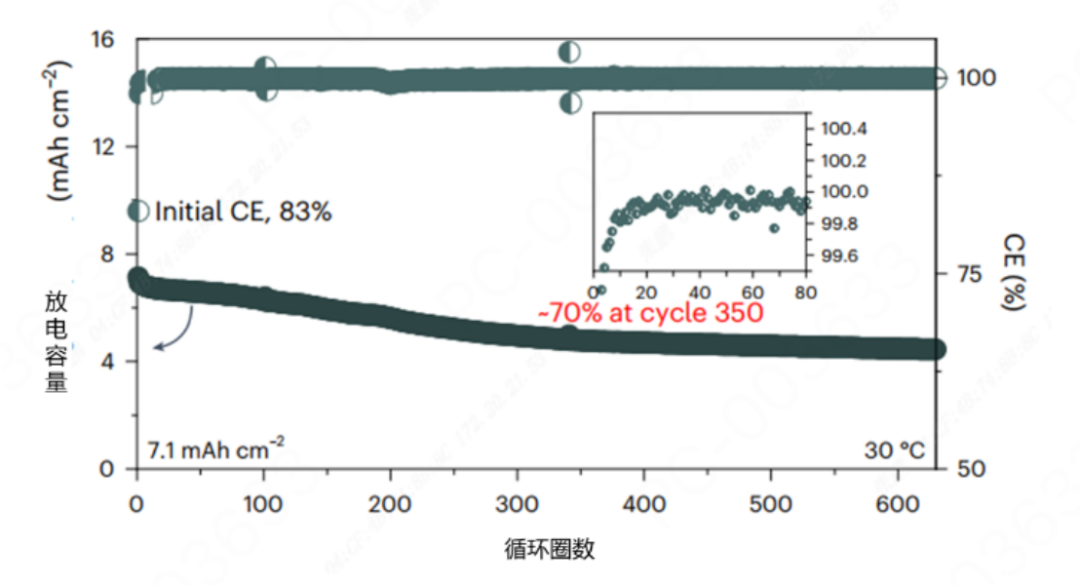

2) 化合物等:根据相关学术研究(见图24),利用含磷和氟的化合物(DPF)在硫化物电解质表面生成原位生成超薄界面层,在30℃、2.5Mpa低堆叠压力下,装载的锂金属全固态电池能够实现高库仑效率(>99.9%)、长循环寿命(~10000小时,约600圈)和高负载(>7mAh cm−2)。学术上也有引入氧官能团帮助硫化物基电池提升循环性能等研究。

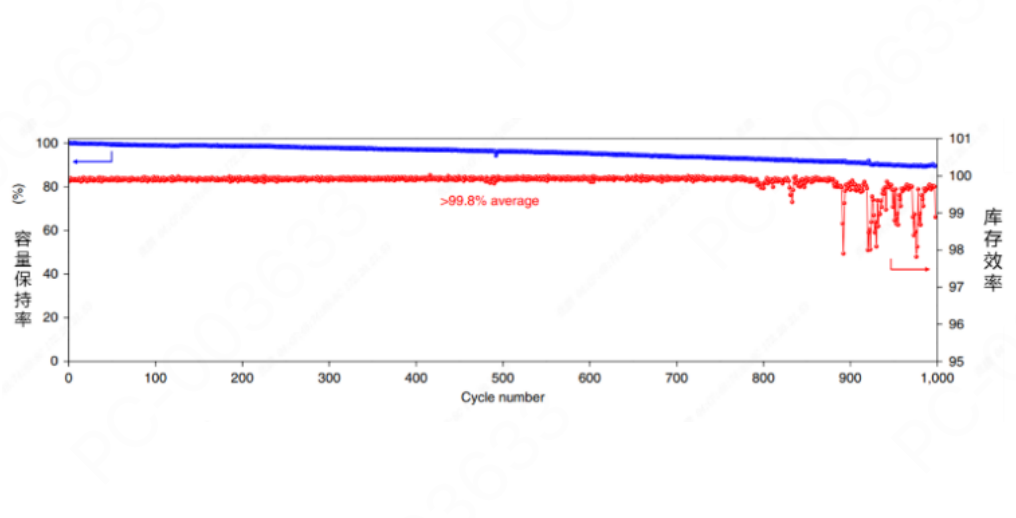

3) 银(Ag):根据相关学术研究(见图25),具有Ag-C纳米复合材料层的固态电池表现出更优的循环性能(60摄氏度下,0.6 Ah)。

图表 24:NCA || DPF LPSC || Li 电池在低压力下循环表现良好

资料来源:

资料来源:《Revitalizing interphase in all-solid-state Li metal batteries by electrophile reduction》Chunsheng Wang ,五矿证券研究所

图表 25:具有 Ag-C 纳米复合材料层的电池表现出较好循环性能

资料来源:

资料来源:《High-energy long-cycling all-solid-state lithium metal batteries enabled by silver–carbon composite anodes》Dongmin Im等,五矿证券研究所

图表26:基于电解质材料的不同类型电池堆叠压力情况(部分)

资料来源:

资料来源:《Reducing External Pressure Demands in Solid-State Lithium Metal Batteries: Multi-Scale Strategies and Future Pathways》Qiang Zhan等,五矿证券研究所

从工业化上看,碘和银的方案得到了应用。1)当升科技称其研发的氯碘复合硫化物电解质已实现稳定制备,离子电导率高,且可在低于5Mpa的低压下运行。2)三星SDI采用银-碳(Ag-C)复合负极材料,计划2027年实现相关固态电池量产。

另一方面, 采用硫化物基复合电解质是潜力较大的方案。集合其余材料界面性优点和硫化物复合,比如通过硫化物-卤化物复合,可在“高导电性+高稳定性”之间取得平衡,是产业认可度高的方案。卤化物固态电解质有优于硫化物的正极稳定性(兼容更高电压),但离子导电率普遍不高,因此产业会通过硫化物复合进行应用。也有企业在硫化物和卤化物体系添加部分聚合物电解质的技术方案。

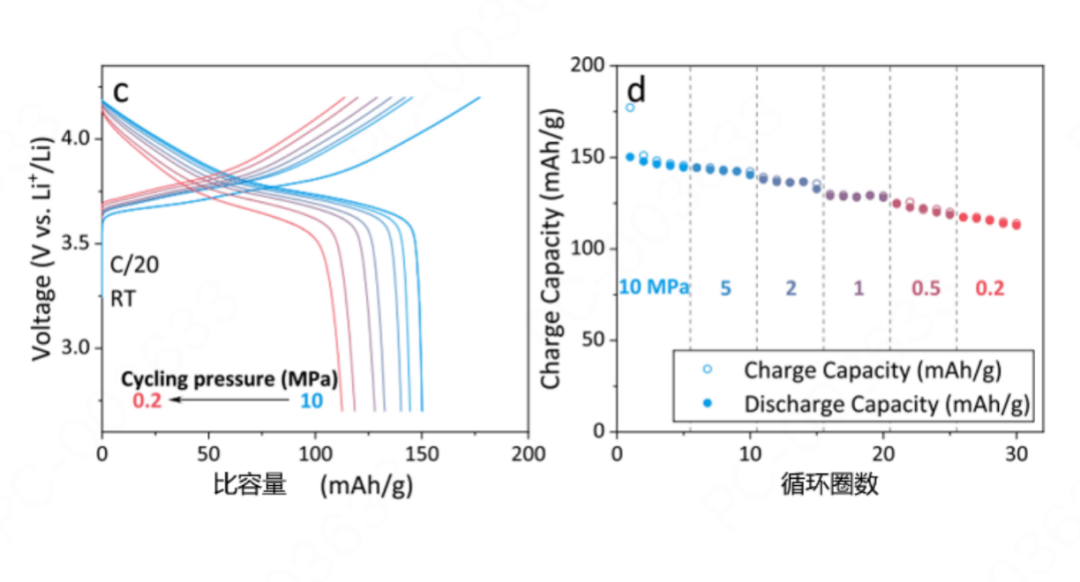

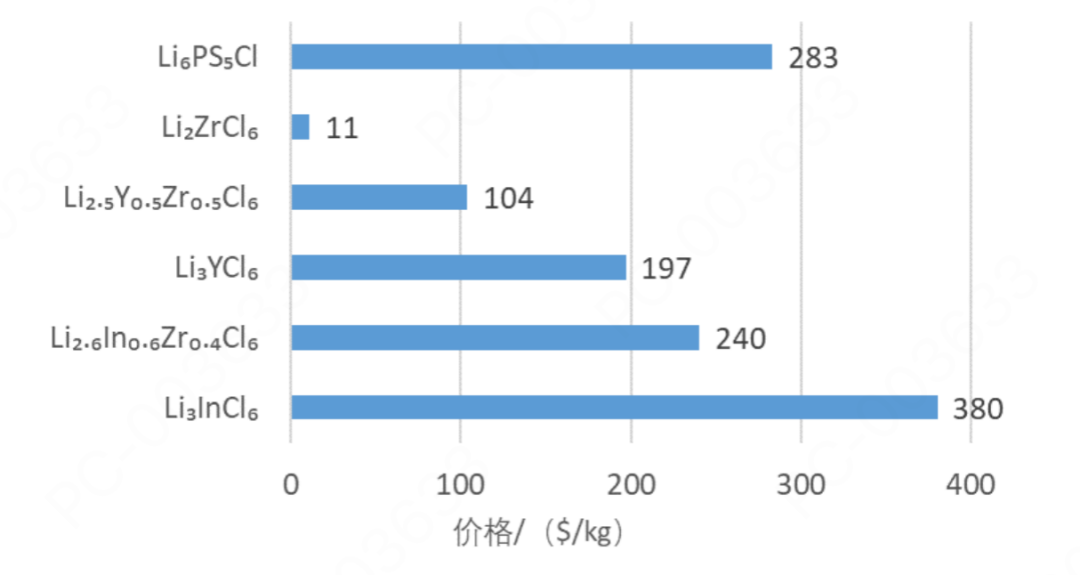

卤化物电解质处发展早期阶段,锆基有较大潜力。常见的金属卤化物电解质的化学式为LiaMXb,其中M为金属元素,X为卤素元素。常见的卤化物电解质有三类:LiaMX4、LiaMX6及LiaMX8。此前的卤化物发展相对缓慢,2018年发现的Li3YCl6和Li3YBr6卤化物电解质室温电导率很高,化学稳定性较好。有研究表明,锆基卤化物有低成本潜力。2023年,中科大马骋课题组开发了氧氯化锆锂(Li1.75ZrCl4.75O0.5)电解质,很好满足了离子电导率、可变形性和成本竞争力这三个条件。在室温下有2.42 mS/cm离子电导率,且原材料成本不高($11.60/kg),产业进展加速。根据《Atmospheric-Pressure Operation of All-SolidState Batteries Enabled by Halide Solid Electrolyte》(Benjamin Hennequart等)学术研究,采用卤化物固态电解质 Li3YBr2Cl4在0.1 MPa的压力下,对LiIn合金和0.2 MPa压力下对锂金属负极能可靠运行,且容量损失有限,该卤化物电解质可在较低堆叠压力下工作。

图表27:部分卤化物电解质可在较低堆叠压力下工作

资料来源:

资料来源:《Atmospheric-Pressure Operation of All-SolidState Batteries Enabled by Halide Solid Electrolyte》 Jean-Marie Tarascon等,五矿证券研究所

备注:左图是从10MPa下降到0.2MPa堆叠压力下的全固态电池电化学性能图

图表28:部分卤化物电解质原材料成本对比

资料来源:

资料来源:《低成本卤化物固态电解质的研究与开发》何天贤等,五矿证券研究所

从产业层面,单卤化物电解质方案有一定尝试,硫化物+卤化物复合电解质方案也有较广应用。

1)在单独使用上,2025年信宇人公司试制了卤化物固态电解质样品,并完成了首轮电化学测试,离子电导率1.5-2 mS/cm,导电性能良好。

2)在复合搭配上,卤化物材可被用于富锂锰基、高镍三元等高压正极的包覆或涂覆改性,以拓宽电压窗口,并和硫化物搭配使用。据高工锂电统计,目前宁德时代、比亚迪、清陶能源、中创新航、一汽、湖南恩捷等企业均已布局卤化物固态电解质复合应用。

图表29:复合电解质方案有较多的产业应用

资料来源:

资料来源:鑫椤锂电、高工锂电、维科网锂电、SMM新能源、五矿证券研究所

3.2电池结构设计保持堆叠压力稳定性

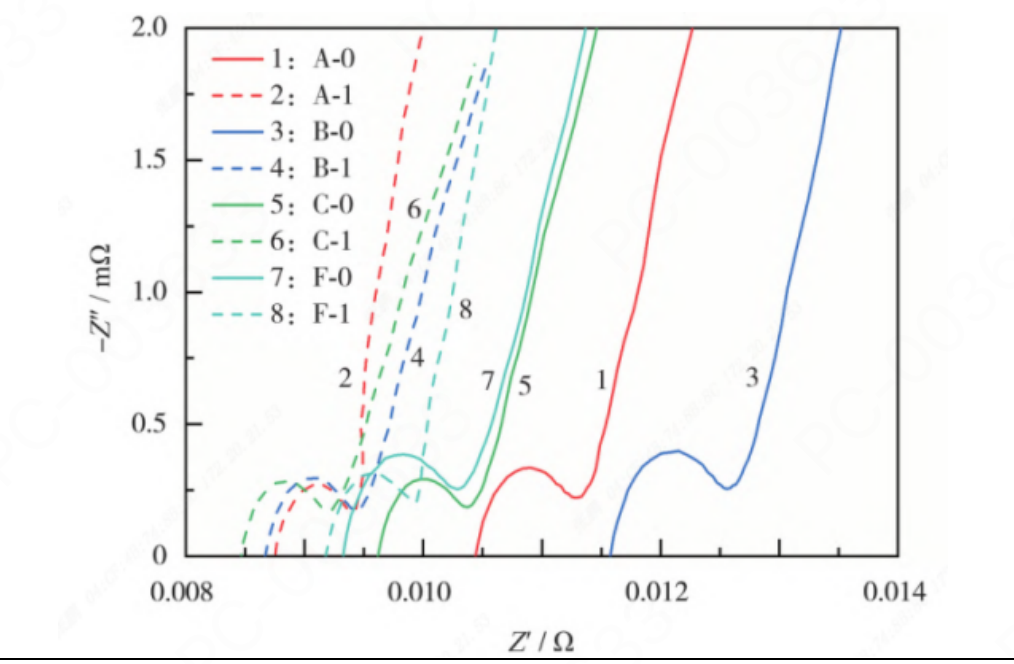

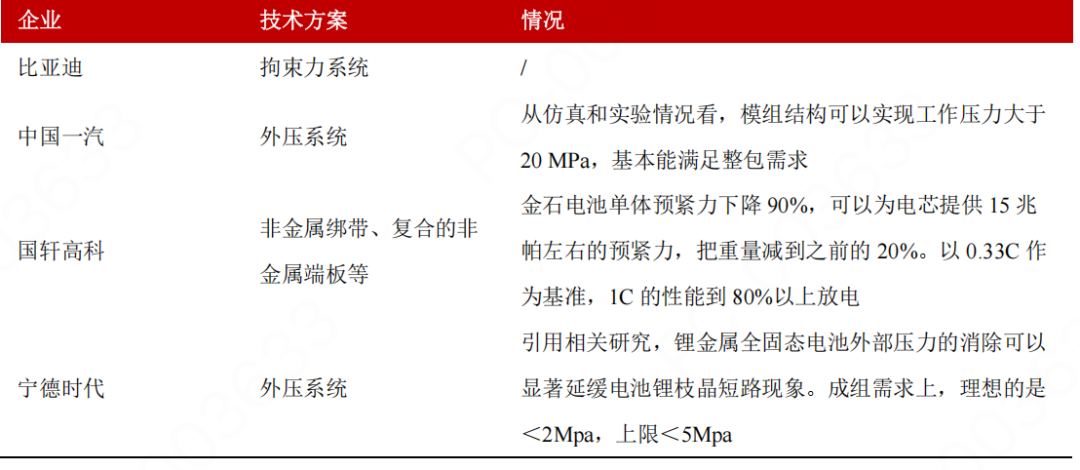

电池外部压强和轻量化之间的平衡是关键,往往采用结构化设计保持较强预紧力。对液态电池,几十到上百公斤的压力基本上能满足全生命周期的预紧力要求(一般0.1到1兆帕),而在全固态电池中至少需要兆帕级别预紧力。外部高压本身不难,比如某电池企业表示,单纯从高约束力出发,10兆帕、20兆帕都没问题,但是会牺牲能量密度。包括过程当中当中一些形变,断面平整度、一致性等问题均很关键。

从结构设计角度,一般有金属模组框架约束、一体式铝材基础框架、模组形式的金属/非金属绑带约束、甚至金属箱体整体约束等方案来保持电池堆叠压力。但结构设计需要考虑两个方向,一个是循环过程中体积膨胀收缩能否在全生命周期保持稳定,另一个是成组率可能大幅度下降,系统层面的能量密度低,需尽可能降低外部结构的重量。按照宁德时代引用相关研究数据,锂金属全固态电池外部压力的消除可以显著延缓电池锂枝晶短路现象。成组外压力需求上,理想的是<2Mpa,上限<5Mpa。

图表30:全固态电池采用低拘束力方案

资料来源:

资料来源:NE时代新能源、五矿证券研究所

图表31:液态电池预紧力要求很小,但也可以帮助降低电阻

资料来源:

资料来源:《一定预紧力下过放电对锂离子电池性能的影响》李艳红等,五矿证券研究所

备注:序号尾端1代表有夹具压力

图表32:部分全固态电池企业电池结构层面的外压力方案等

资料来源:NE时代新能源、中国汽车动力电池产业创新联盟、高工锂电、天目湖储能学堂、五矿证券研究所

4

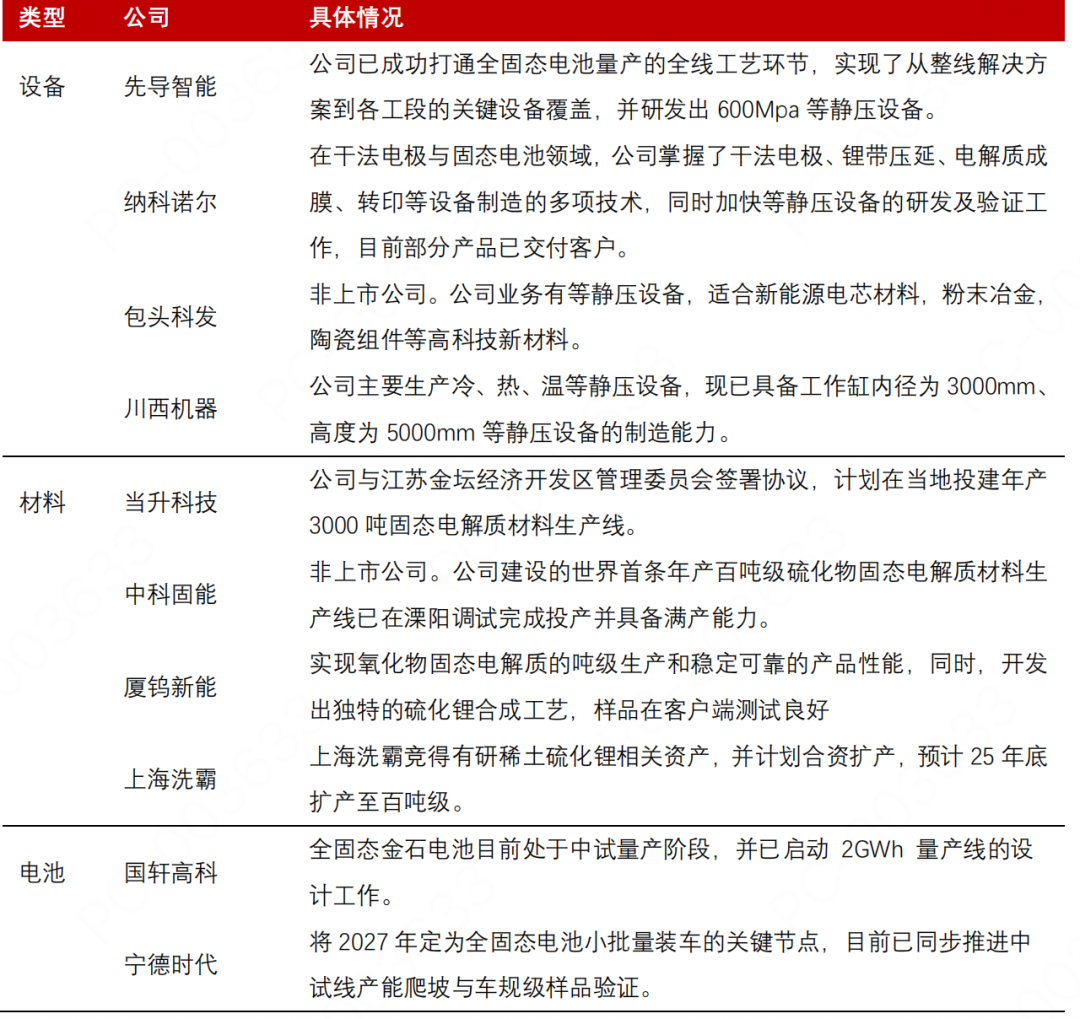

相关产业链和产业进度

全固态预计以2027年示范性装车为节点,消费类(EV tol、人形机器人等)场景或在此前开启示范应用。根据汽车工程学会2025年发布的《节能与新能源汽车路线图3.0》,全固态电池的量产应用还需重点突破材料层面的关键科学问题和产业层面的高效生产工艺/低成本化,2030年前后可能实现全固态小规模量产。

从产业进度上看,全固态电池企业较多计划2027年形成示范装车。一般而言,车端对电池循环性等要求较高,消费类场景在该性能上要求相对较短,或将先开启示范使用。

图表33:全固态电池和固液混合电池产业进度对比

资料来源:东风汽车研发总院、《节能与新能源汽车路线图3.0》、经济观察报、电池中国、财联社、五矿证券研究所整理

资料来源:东风汽车研发总院、《节能与新能源汽车路线图3.0》、经济观察报、电池中国、财联社、五矿证券研究所整理图表34:部分全固态产业公司情况介绍

资料来源:

资料来源:起点固态电池、高工锂电、wind、粉末冶金与注射成形产业链、包头科发官网、星楷科技、粉体圈、五矿证券研究

1、硫化物、卤化物等电解质材料降本不及预期。

2、全固态电池设备规模化和相关工艺进展不及预期。

3、假设全固态电池产业进度超预期,则我们预期的量产时间将提前;反之则推迟。

4、卤化物和硫化物仍处于产业早期阶段,技术基本收敛,但未来是否有新材料,具备不确定性。

以上内容节选自五矿证券已经发布的研究报告《固态电池系列 3:全固态电池工程化核心难点在哪?》,对外发布时间:2025/12/01,具体分析内容(包括风险提示等)请详见完整版报告。若因对报告的摘编产生歧义,应以完整版报告内容为准。

张鹏(分析师) 登记编码:S0950523070001

联系方式:zhangpeng1@wkzq.com.cn

>>>查看更多:股市要闻