(来源:满仓机械)

+

目录

摘要

投资逻辑:

冷板式液冷有望成为数据中心主流散热方案:从历史数据看,仅冷却一项可占到数据中心电耗的40%,随着GPU热设计功耗的不断提升,传统风冷散热开始面临瓶颈,而液冷的散热效率远高于风冷,尤其是采用微通道液冷天花板更高,根据英伟达数据,通过部署液体冷却的 GB200 NVL72 系统,一个 50 兆瓦的超大规模数据中心每年可节省超过 400 万美元。根据中国信息通信研究院数据,2024 年我国智算中心液冷市场规模达到 184 亿元,同比增长 66%,2029 年预计进一步达到 1300 亿元,液冷市场需求有望迎来爆发。其中冷板式液冷是应用最广的液冷方式,作为一种间接液冷方式通过装有液体的铜/铝导热金属构成的封闭腔体来进行导热,由于服务器芯片等发热器件不用直接接触液体,所以该系统不需对整套机房设备进行重新改造设计,可操作性更强,因此冷板式液冷成熟度最高、应用最广泛。

3D打印有望成为液冷板制造最优技术路线:

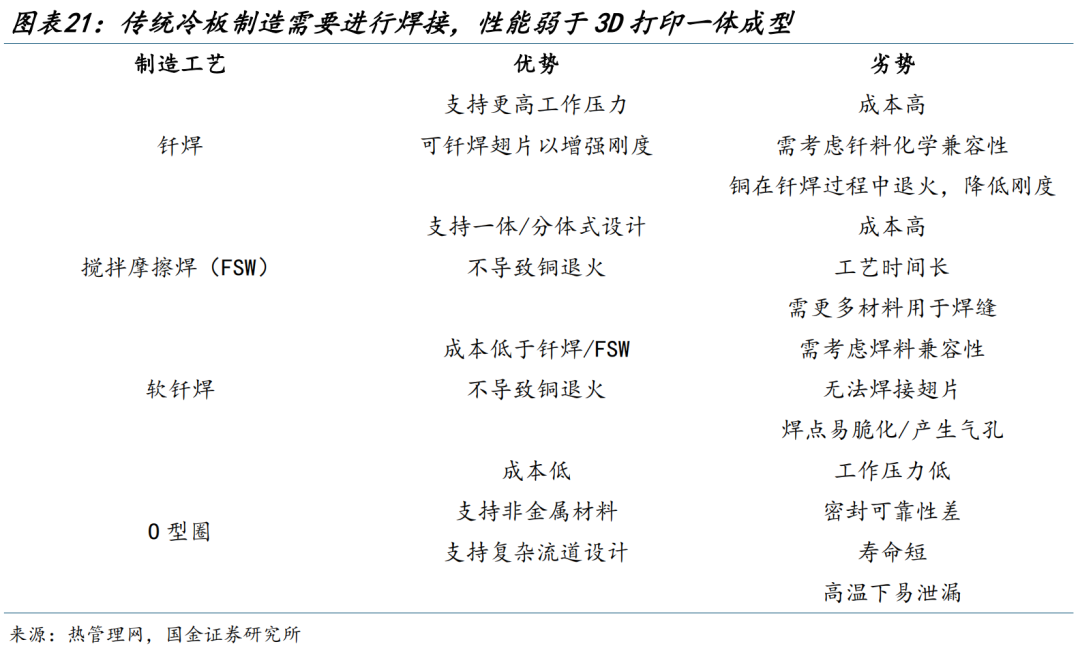

3D打印具备传统机加工没有的制造优势,尤其适合液冷板制造:液冷板常见设计方案包括铲齿式、管道式、曲折式、针状式、微通道等,其中铲齿式是目前数据中心场景中占比最高的类型。3D打印首先解放了流道设计限制,流道设计可以通过拓扑优化、仿生设计复杂化以改善散热性能,而3D打印加工由于是分层制造其加工时间、成本对结构设计变化不敏感,反之CNC/铲齿加工在这方面受到加大的限制;同时传统液冷板主要通过钎焊、扩散焊等工艺完成焊接,其结构强度、连接处热阻弱于3D打印的一体化成型。

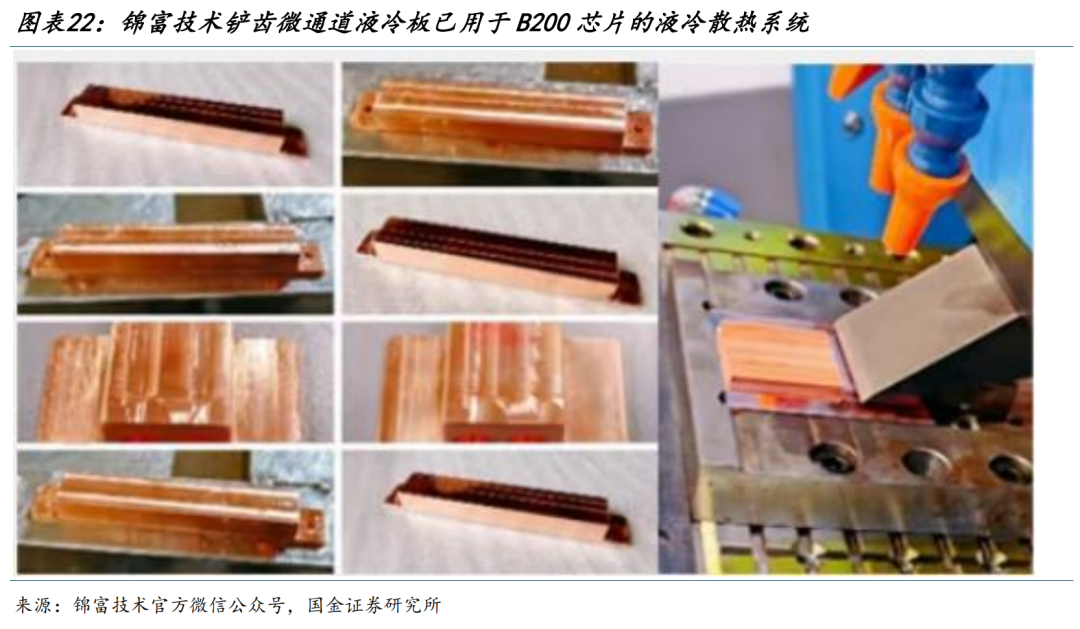

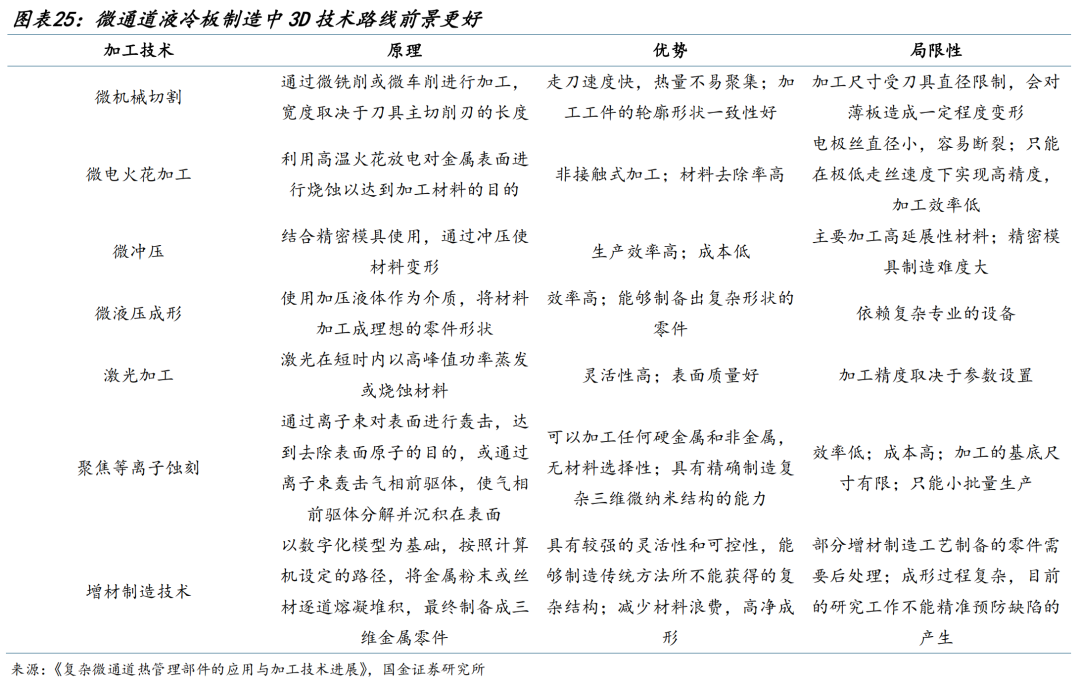

微通道液冷板成为新趋势,3D打印优势进一步放大:根据锦富技术(维权)信息,其开发的0.08mm微通道液冷板已获得某台湾客户的订单,已用于B200芯片的液冷散热系统,针对下一代B300芯片的适配方案也已完成多轮送样测试,反馈良好,进入生产准备阶段,通过微通道技术进一步增强散热性能大势所趋。一般将当量直径低于1mm的散热器定义为微通道散热器,由于微通道液冷板涉及极小尺寸的立体复杂结构制造(尤其是要实现仿生流道设计),传统铲齿、微铣削、微电火花加工、微冲压等制造工艺均存在较大限制,受到材料厚度和几何结构复杂程度的限制,难以加工出深宽比大和结构复杂的沟槽,3D打印的加工优势将进一步放大,并且可避免焊接过程导致微通道结构尺寸改变的问题。目前产业主要通过铲齿工艺进行加工,后续或向3D打印技术过渡。

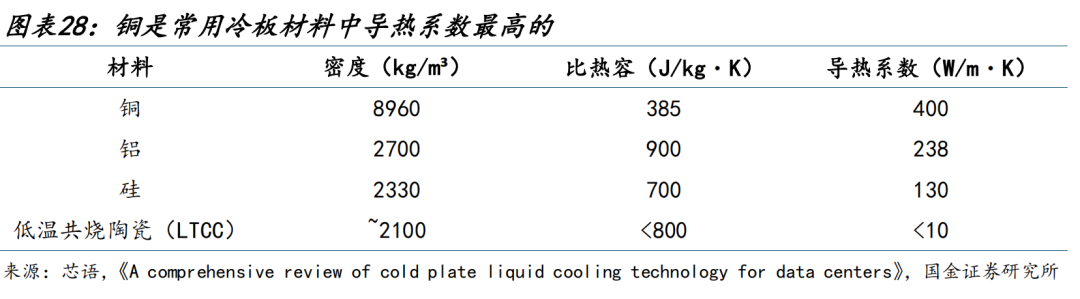

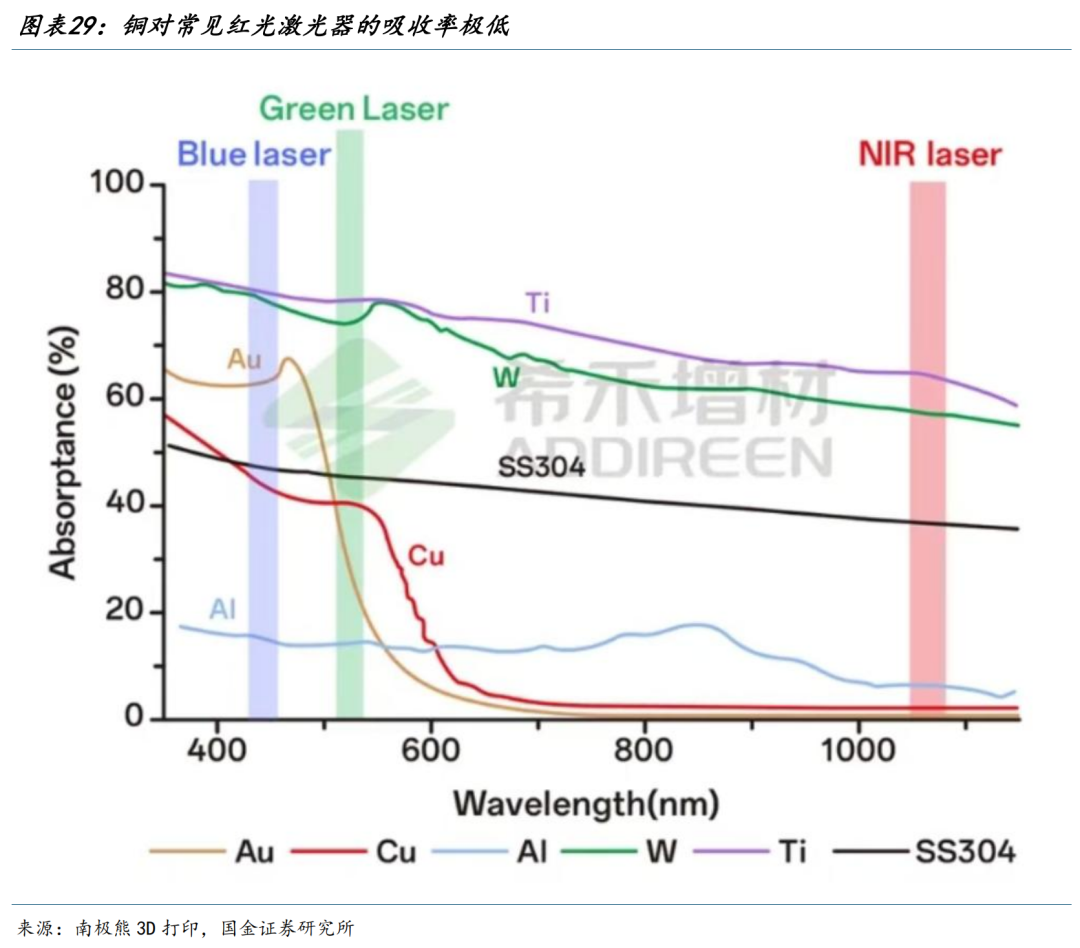

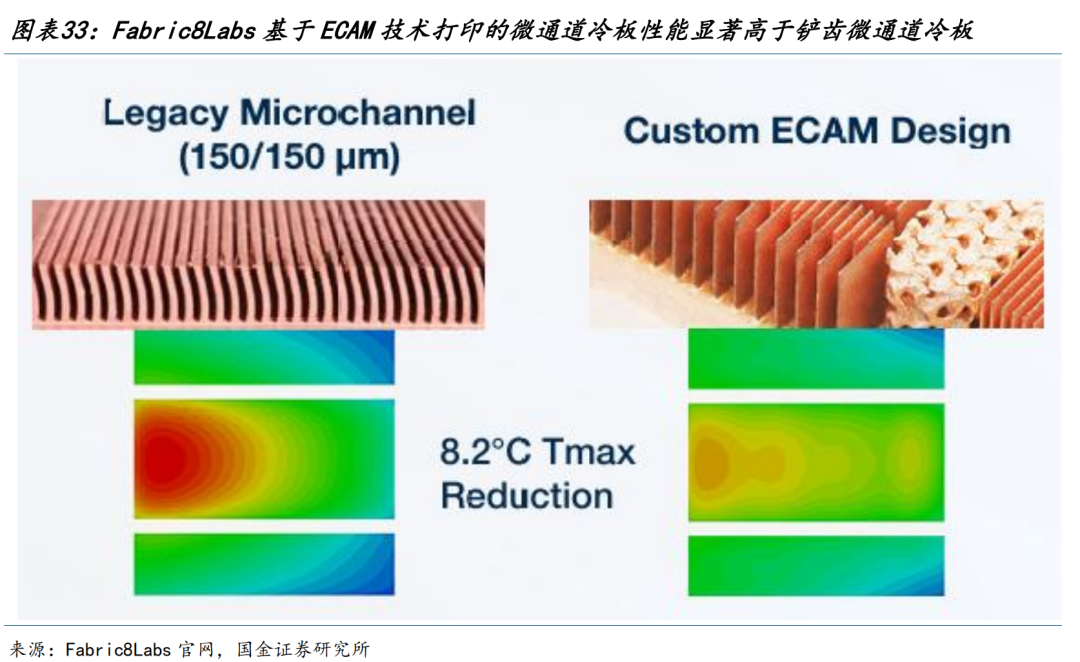

铜材料打印较难但可突破,产业已有3D打印液冷板产品落地:铜由于对场景3D打印设备所使用的红光波段有较高的反射率难以加工,但产业已有采用绿光激光器、蓝光激光器的设备方案,可以显著降低铜的反射率。目前CoolestDC基于于EOS DMLS技术和高密度EOS Copper CuCP工艺开发一体式冷板,可承受6bar以上水压让GPU工作温度降低近50%;Fabric8Labs采用独特的电化学增材制造(ECAM)技术打印高精度冷板,可实现对芯片热点区域的精准冷却,性能显著高于采用铲齿工艺的微通道冷板;希禾增材通过绿光3D打印技术实现微通道液冷板制造,打印件最小壁厚可达0.05mm,致密度超过99.8%。整体来看,3D打印液冷板产业化落地是大势所趋。

风险提示

新技术推广不及预期。

正文

1、冷板式液冷有望成为数据中心主流散热方案

1.1随着芯片功率密度提升,液冷市场迎来爆发

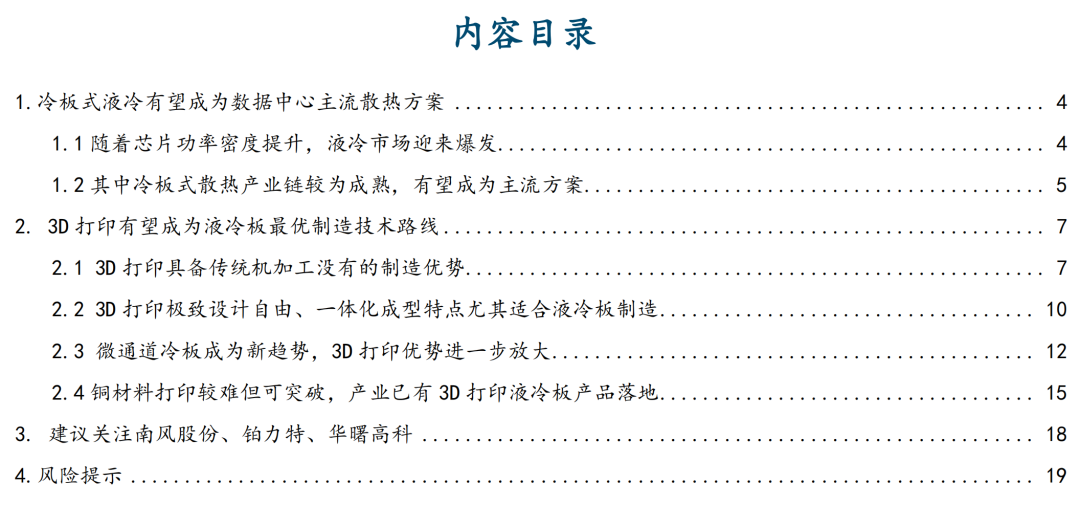

数据中心从室内热源到冷源设备的换热过程中,根据芯片热量从机柜服务器进入机房冷却水系统的方式不同,散热可分为风冷散热和液冷散热。风冷散热主要利用循环空气带走芯片热量,换热的热阻大,且空气传热能力有限,因此散热效率不高,散热系统能耗大。液冷散热利用液体带走芯片热量,具有高载热能力的液体为高热流密度的芯片提供高效的散热。

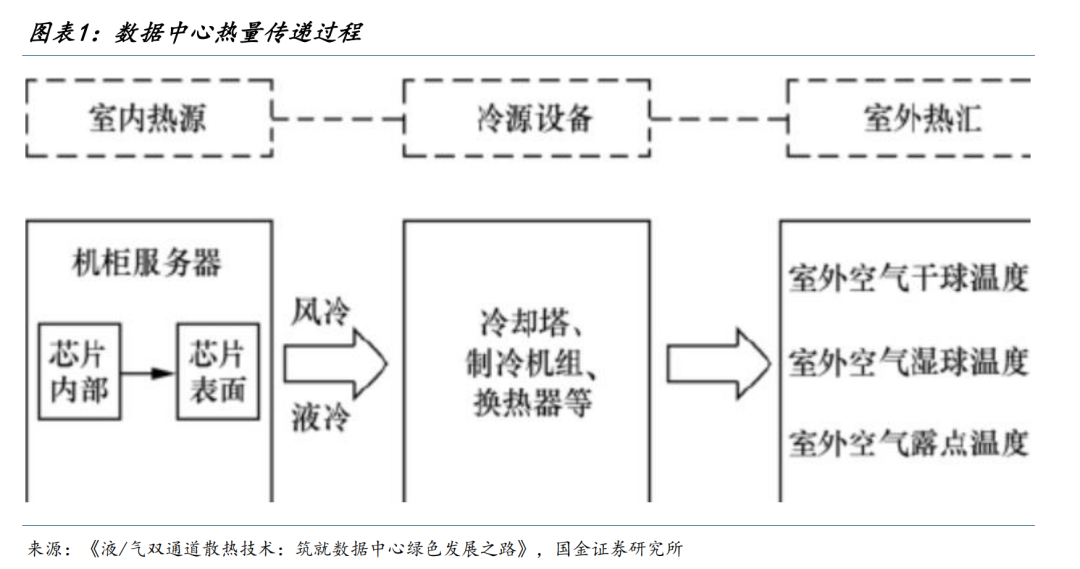

液冷以液体为换热介质,散热效率远高于风冷,若是采用微通道散热性能还能进一步提升。

从历史数据看仅冷却一项就占据了数据中心电耗的40%,英伟达GB200 NVL72和GB300 NVL72均支持机架级的液冷系统,大幅降低电耗优化成本。根据英伟达数据,通过部署液体冷却的GB200 NVL72系统,一个50兆瓦的超大规模数据中心每年可节省超过400万美元。

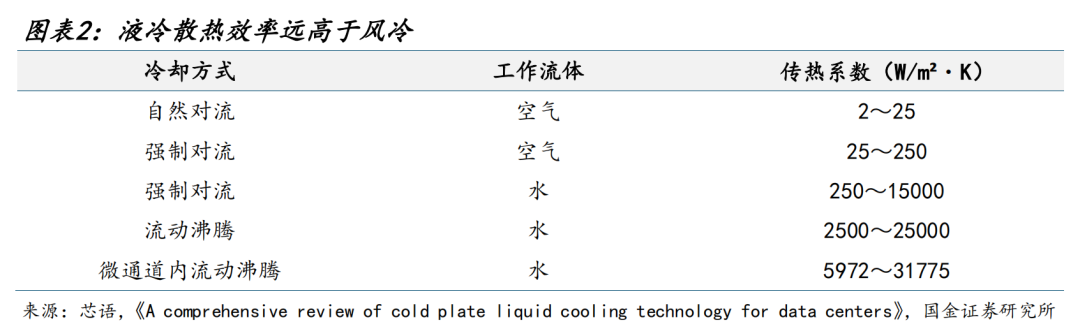

根据中国信息通信研究院数据,2024年我国智算中心液冷市场规模达到184亿元,同比增长66%,2029年预计进一步达到1300亿元。

1.2 其中冷板式散热产业链较为成熟,有望成为主流方案

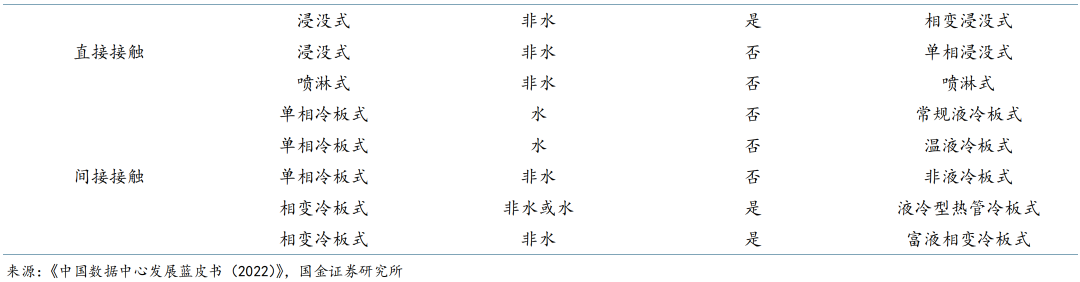

数据中心液冷按冷却液接触形式分为直接接触和间接接触(通过高导热率固体导热材料接触电子芯片)两大类,再按接触方式、冷却液类别、冷却液是否相变进行梯次划分。一般认为液冷的实现方式有8种。

其中冷板式液冷作为间接液冷方式发热期间不直接接触液体,而是通过装有液体的冷板(通常为铜、铝等导热金属构成的封闭腔体)来导热,然后通过液体循环带走热量。由于服务器芯片等发热器件不用直接接触液体,所以该系统不需对整套机房设备进行重新改造设计,可操作性更强,因此冷板式液冷也是液冷方式中成熟度最高、应用最广泛的。

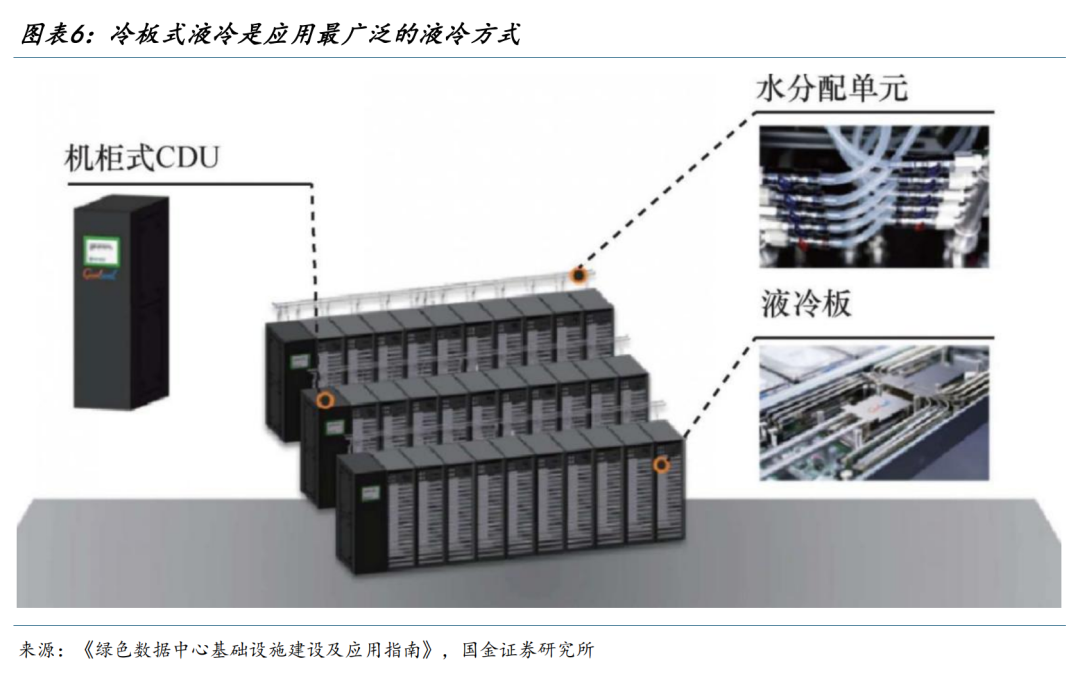

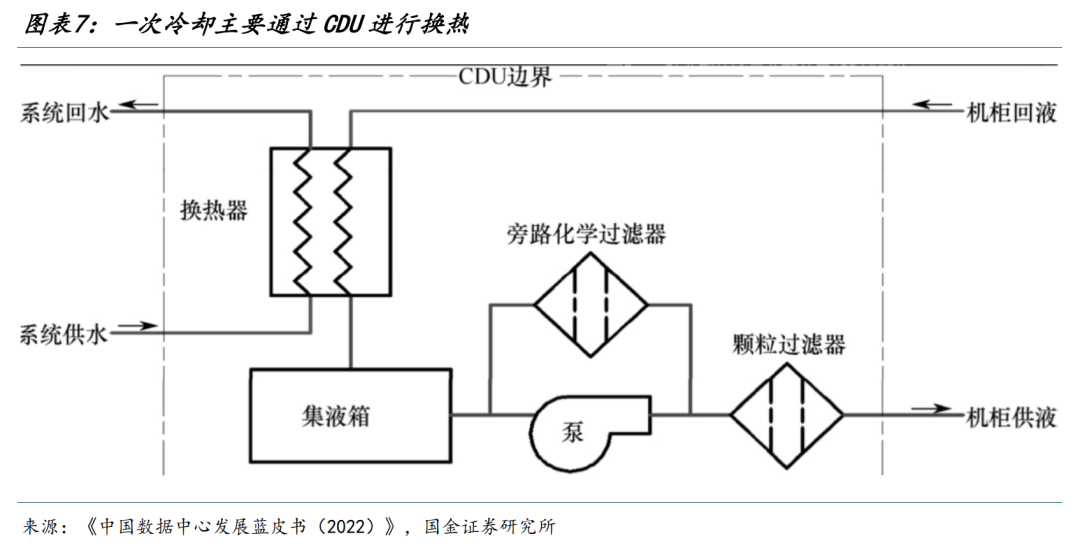

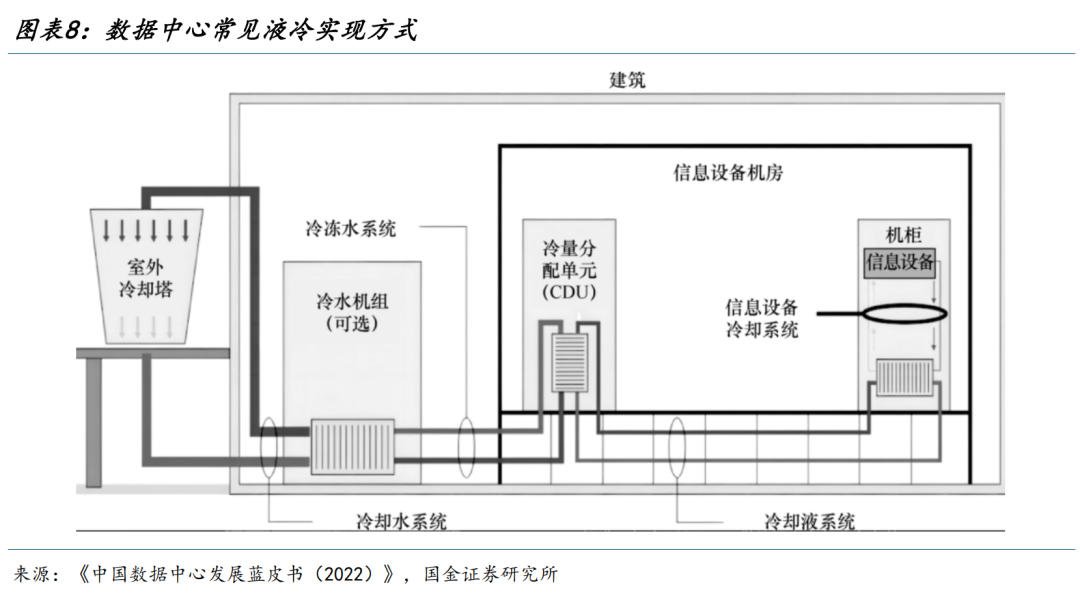

液冷系统主要由冷源、液冷分配单元(CDU)、快速接头、主循环水泵及管道组成。热量经过一次冷却、二次冷却完成传递,其中一次冷却过程主要将芯片端热量传递至CDU,受热后的高温冷却液在CDU和二次冷媒进行换热,降温后回流至芯片端完成一轮循环。

二次冷却过程是将一次冷却过程导出的热量传至室外的过程,二次冷媒在冷量分配单元(CDU)内与冷却液进行热交换,此后高温的二次冷媒在循环泵的驱动下进入冷源或热回收设备等冷却装置,将携带的热量传到环境中或进行回收利用,冷却后的二次冷媒回流至热交换器,完成一个完整的循环。

2、3D打印有望成为液冷板最优制造技术路线

2.1 3D打印具备传统机加工没有的制造优势

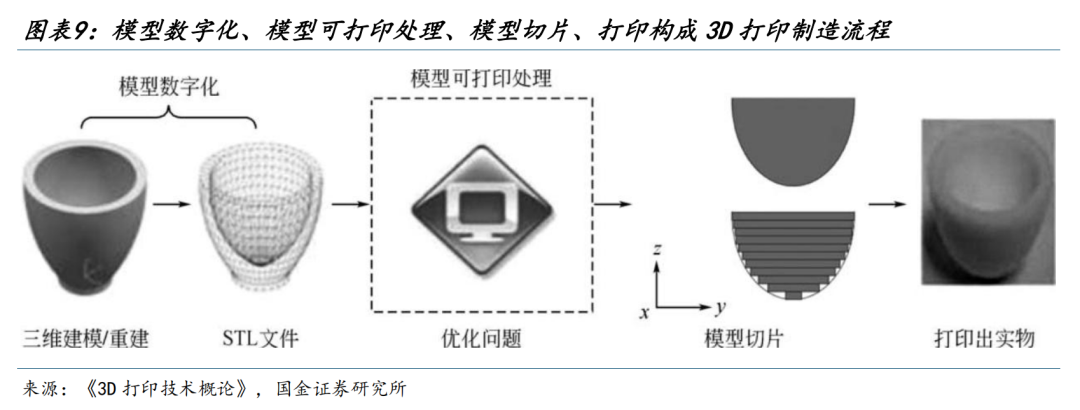

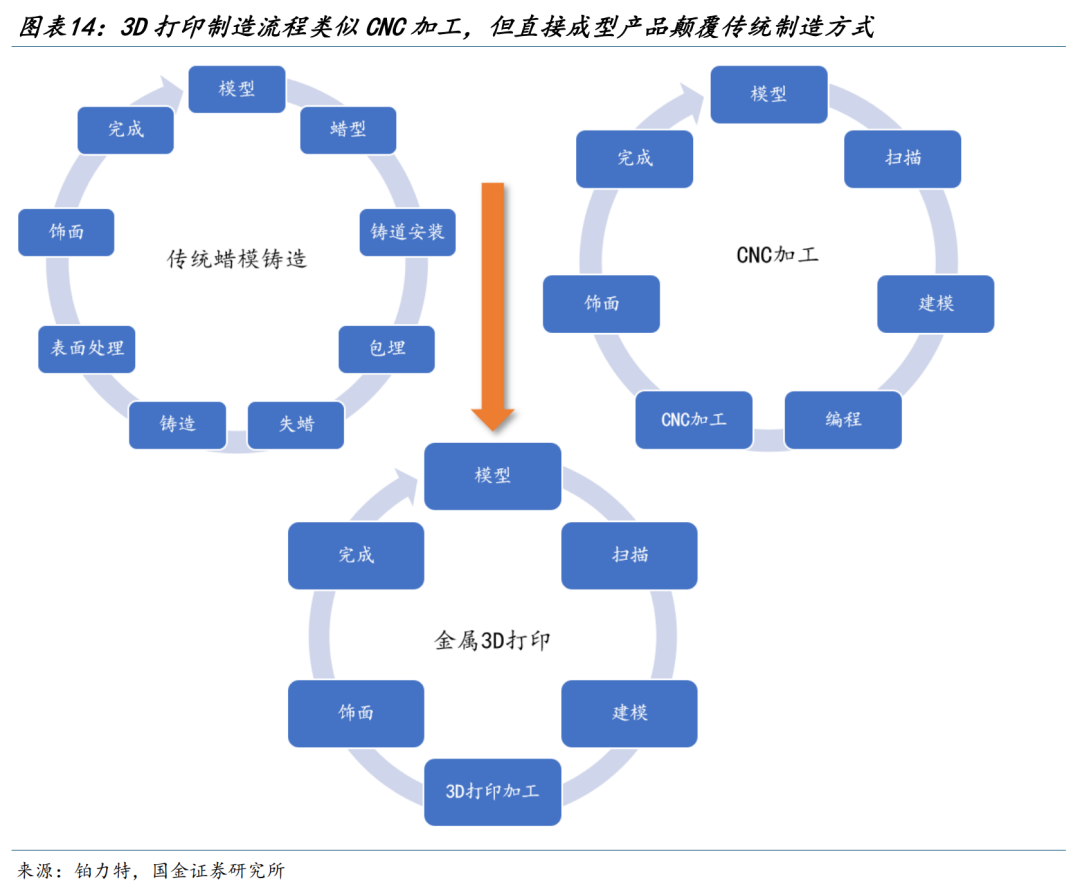

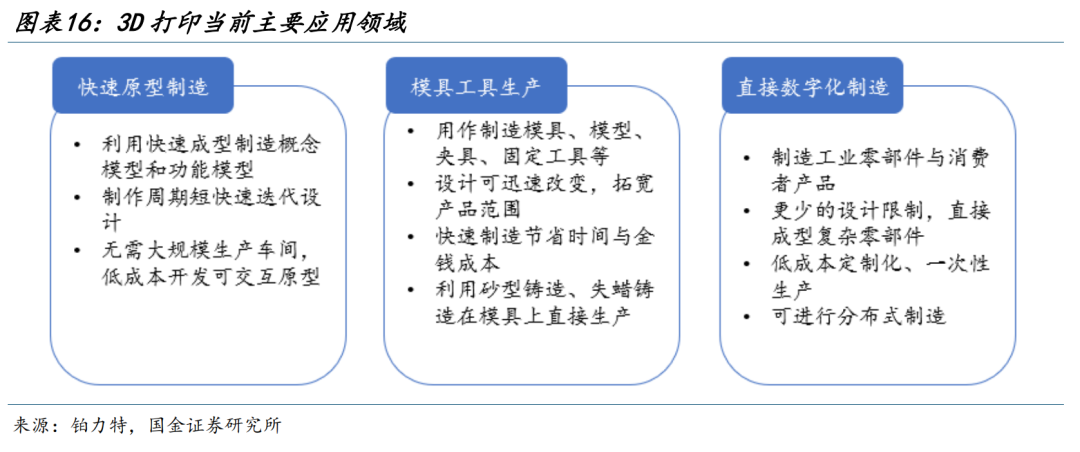

3D打印技术又称为增材制造(Additive Manufacture,AM)技术,在航空航天、医疗、工业等领域具有广阔发展前景。3D打印技术从模型开始,将3D模型进行“切片”使其成为多个可以理解为2D平面的薄层,再通过类似喷墨打印机的方式进行逐层的打印与堆叠,从而通过逐层控制材料在3D空间的位置和黏合力来制造物体。

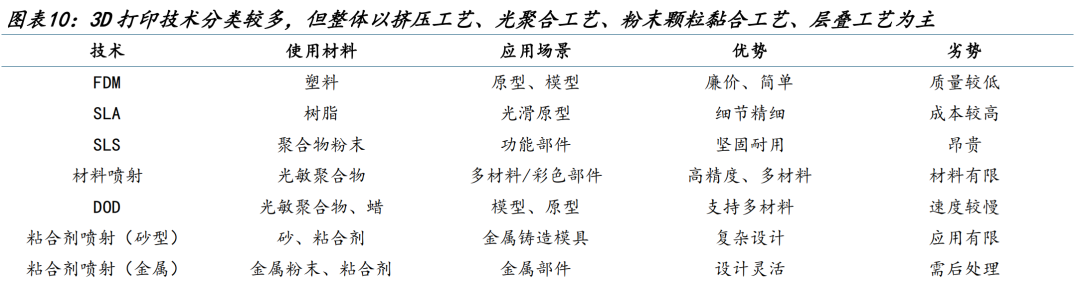

3D打印技术分类较多,但整体以挤压工艺、光聚合工艺、粉末颗粒黏合工艺、层叠工艺为主。

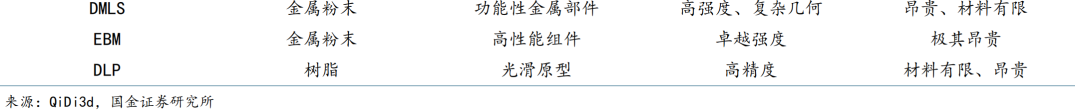

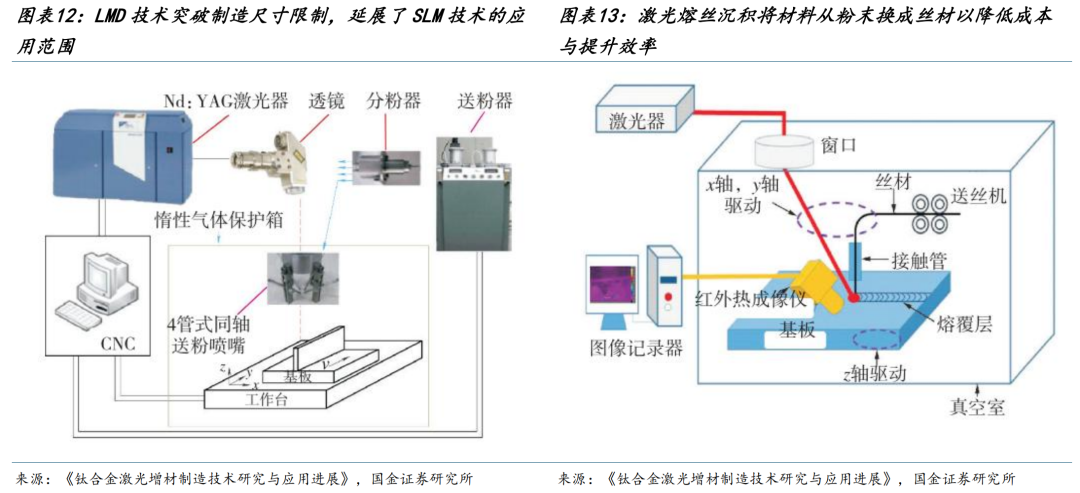

通过粉末进行成型是目前工业领域常用的3D打印加工方式,例如激光选区熔化(SLM)技术,通过逐层铺粉进行粉末烧结完成金属成型。

在SLM技术的基础上,LMD技术、熔丝沉积等技术带来了加工效率的进一步提升,但没有带来决定性的技术变化。

从减材制造到增材制造,3D打印突破传统制造方式限制,带来完全不同的设计理念。传统机械加工方法主要是减材制造,在其制造过程中材料逐渐减少以完成最终成型,或使用模具完成等材制造。3D打印所属的增材制造则打破了传统制造方式限制,利用数字化技术直接完成产品成型,让3D打印完全颠覆了原有制造业设计方式,创造了为增材制造而设计的产品。

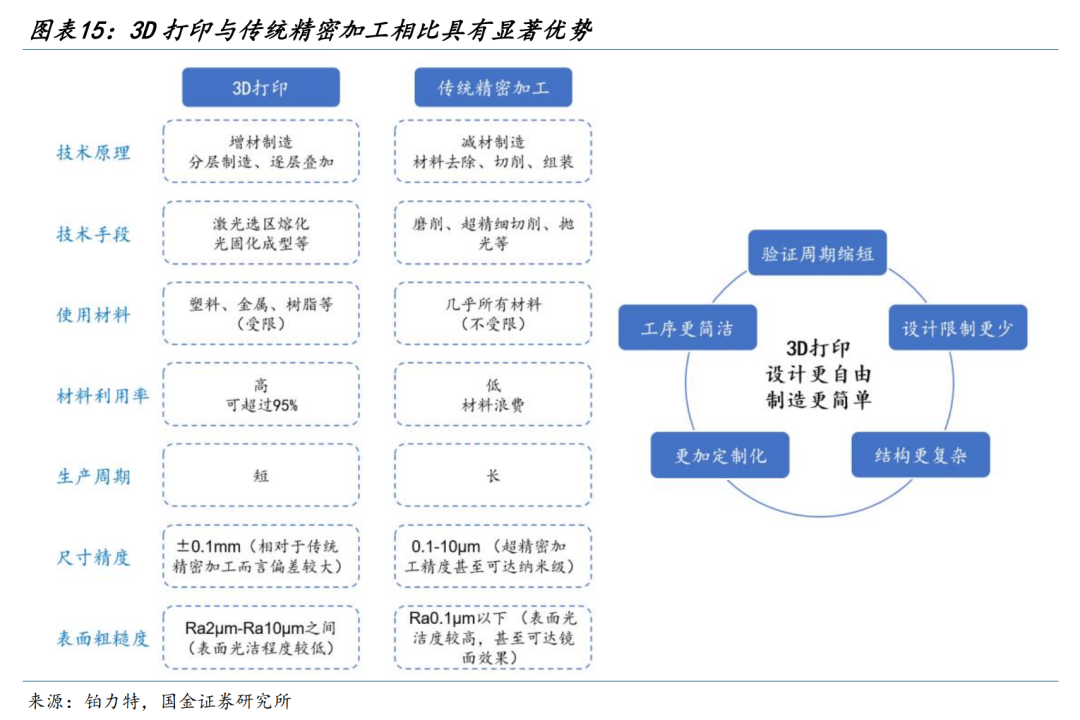

3D打印在可加工材料、加工精度、表面粗糙度等方面与传统精密加工还存在差距,但与此同时也具有不可替代的巨大优势:

1)缩短产品研发与迭代周期。3D打印由模型直接成型,可以极大的降低产品研制周期,节约昂贵的模具费用,提高产品研发迭代速度。

2)一体化高效成型复杂结构。3D打印原理为用二维截面叠加制造三维几何体,可制造传统精密加工难以制造的复杂结构件,保持产品质量的同时提高良率。同时可以通过重新设计优化复杂部件结构使其变为简单结构,大幅降低重量。

3)高材料利用率。与传统精密加工技术相比,金属3D打印技术可节约大量材料,特别是对较为昂贵的金属材料而言,可节约较大的成本。

4)实现优良力学性能。以金属3D打印为例,其成型后内部冶金质量均匀致密,无其他冶金缺陷,同时材料内部组织为细小亚结构,成型零件可在不损失塑性的情况下使强度得到较大提高。

3D打印无需特殊工具即可制造零部件,较低的启动成本使其成为小批量生产和定制零部件的优异解决方案。当前越来越多的工程和制造公司正在利用3D打印技术的进步来设计和制造性能更高的独特零件,并提高产量甚至用于批量生产。

2.2 3D打印极致设计自由、一体化成型特点尤其适合液冷板制造

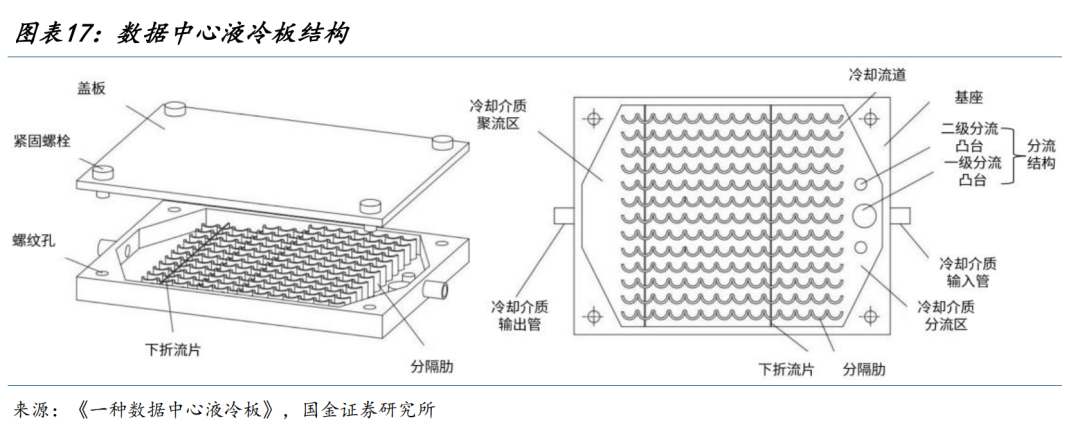

液冷板通过与发热元件接触实现换热,一般由冷板基板、流道盖板、流体通道构成。

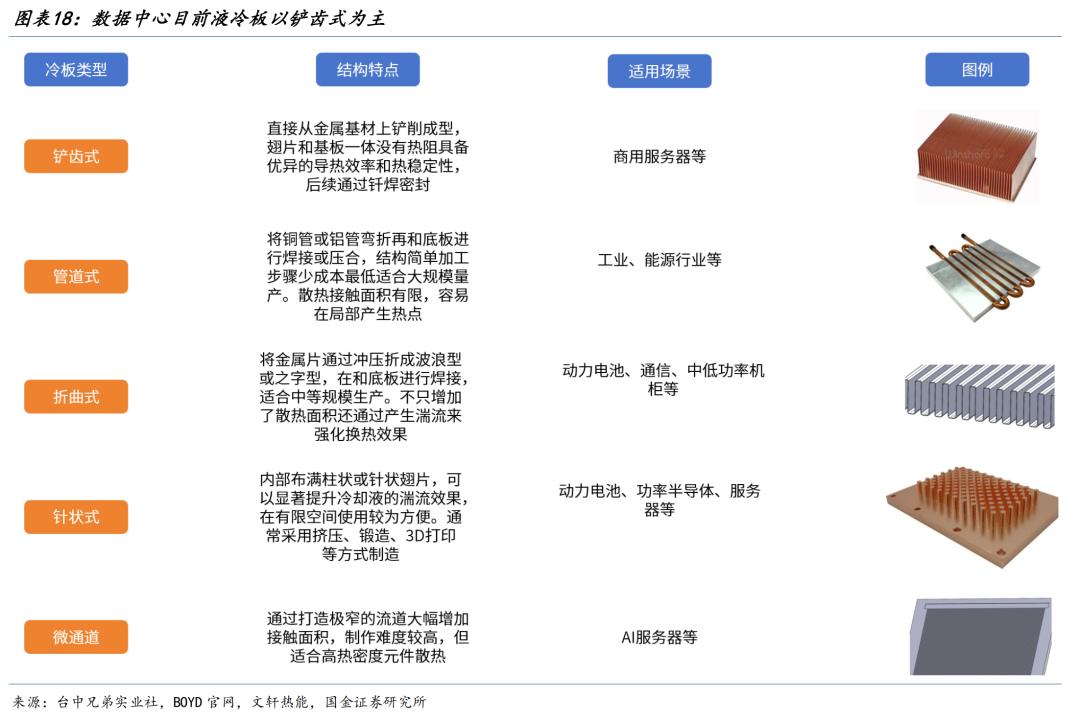

液冷板常见的设计方案包括铲齿式、管道式、曲折式、针状式、微通道等,其中铲齿式是目前数据中心场景中占比最高的类型。

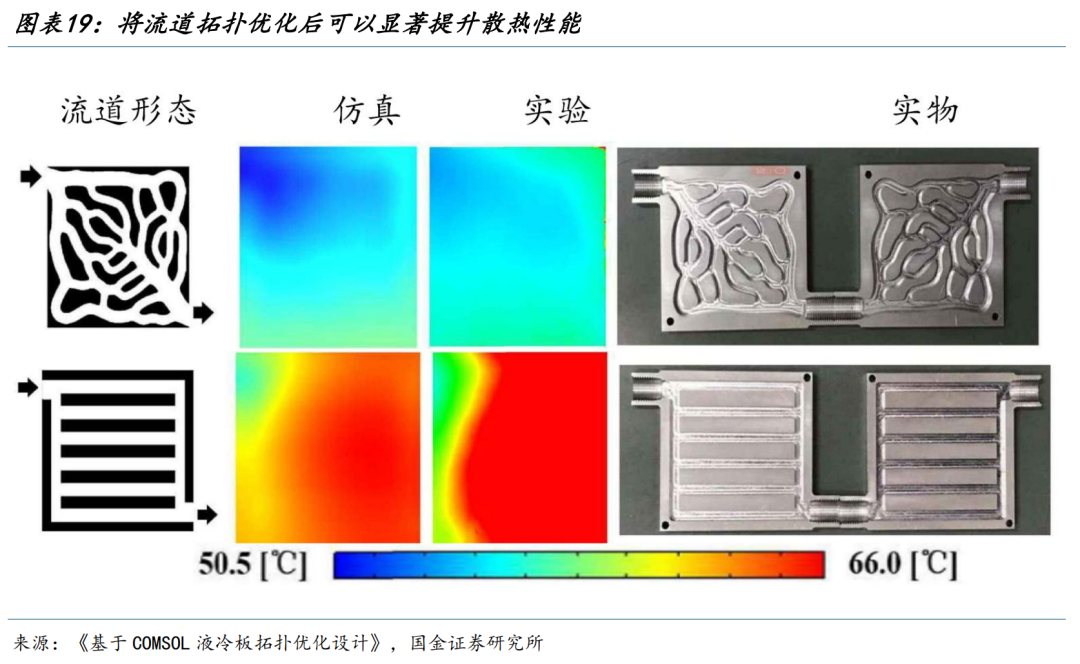

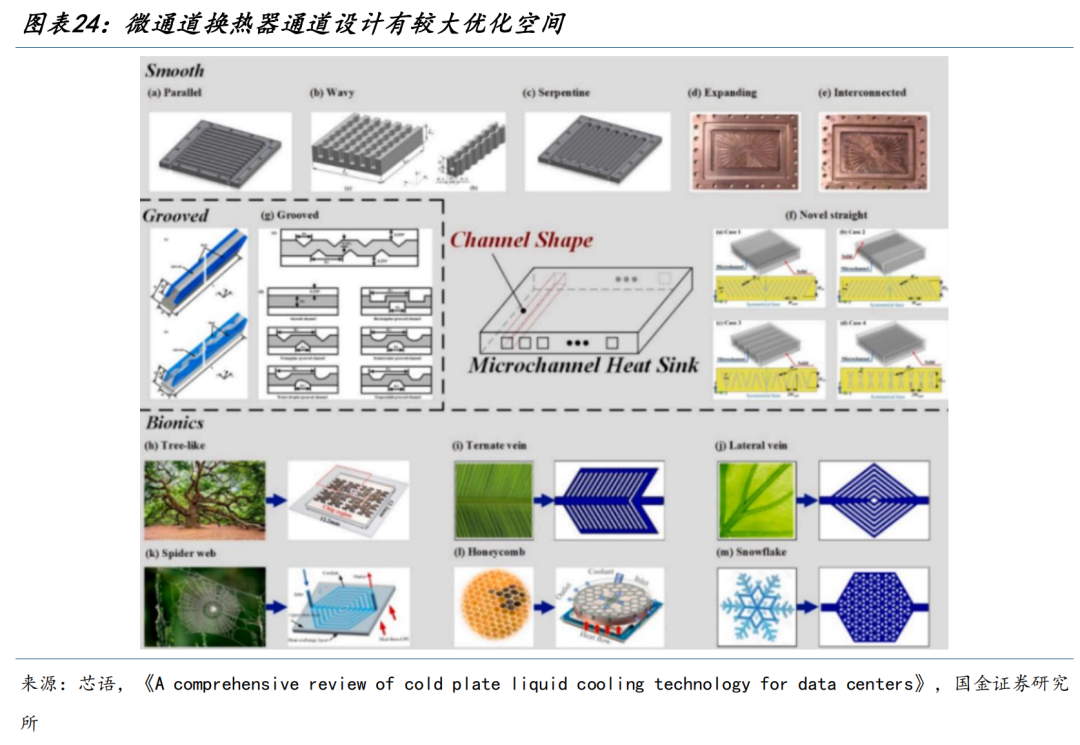

3D打印首先解放了流道设计限制,持续提升散热性能。对液冷板性能影响最大的是液冷板的流道设计,需要考虑冷板上总的热负载、单个器件的热耗密度、系统提供的冷却液流量、要求的器件表面温度和冷却液入口温度等。例如将直线流道通过拓扑优化改为类似植物叶脉状的流道能够显著提升散热性能。

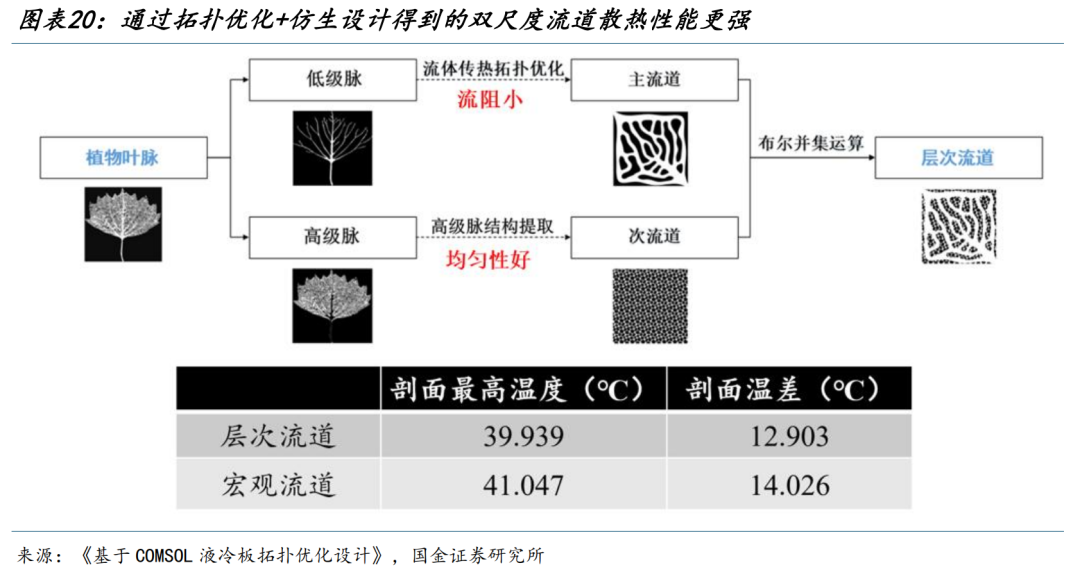

而由于3D打印技术通常是对产品分层进行加工,流道设计的复杂化对加工时间、质量的影响显著弱于CNC等方式,让流道设计有持续优化的空间。例如在上述流道设计优化的基础上,还通过拓扑优化+仿生设计可以进一步优化为双尺度流道,其中宏观流道可以提高流动的均匀性,降低功耗散,微观叶脉流道可以有效的更加流热交换面积,增强热传导提升散热性能,且增强均温性。

同时由于3D打印为一体化成型,结构强度、连接处热阻也均优于传统焊接工艺制造的冷板。液冷板常用的密封焊接方式主要有真空钎焊、扩散焊、搅拌摩擦焊、电子束焊等工艺方式。

2.3 微通道冷板成为新趋势,3D打印优势进一步放大

根据锦富技术信息,其定制开发的0.08mm铲齿散热架构已获得某台湾客户的订单,已用于B200芯片的液冷散热系统,可有效解决1800W-2000W及以上功耗处理器的TDP热效应问题,保障处理器模组低温稳定运行。此外,针对下一代B300芯片的适配方案也已完成多轮送样测试,反馈良好,进入生产准备阶段。

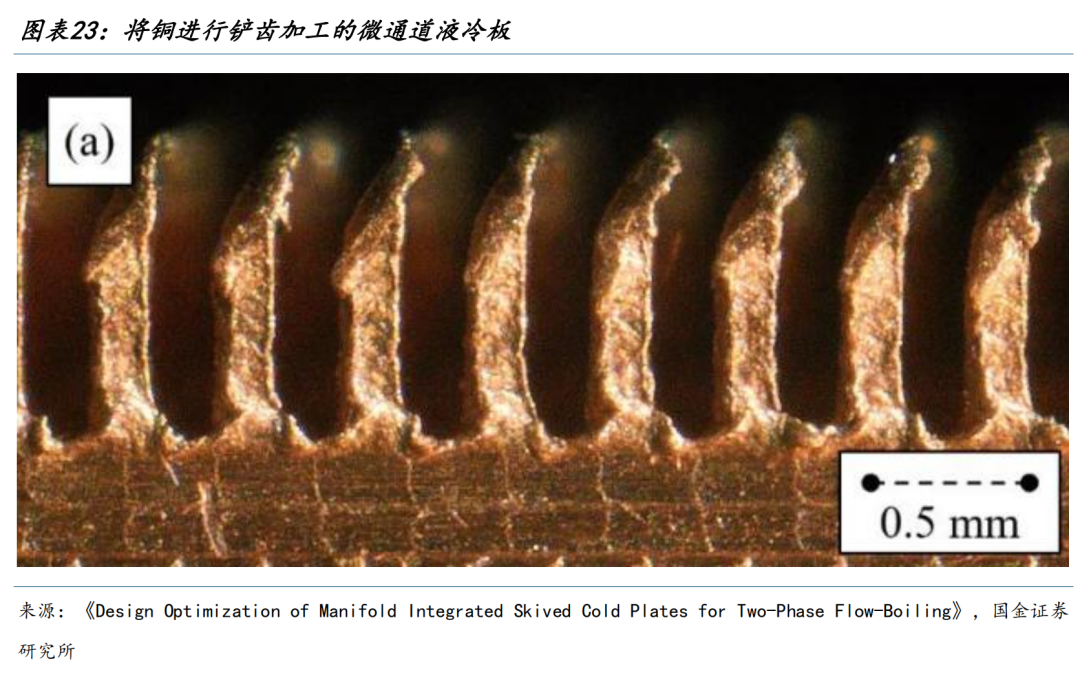

为了尽可能增大散热接触面积,目前产业主要通过铲齿工艺制造微通道液冷板,将铜直接切出小的翅片,一般将当量直径低于1mm的散热器定义为微通道液冷板。

直通道是最基础的微通道类型,适合应用在要求低压降的工作环境中,对直通道结构进行调整后可以改善其传热性能,例如采用高锥度的锥形通道可以让流体更早过渡到湍流,在较低的雷诺数下具有更大的传热系数和更高的压降。

由于微通道液冷板涉及极小尺寸的立体复杂结构制造(尤其是要实现仿生流道设计),传统铲齿、微铣削、微电火花加工、微冲压等制造工艺均存在较大限制,受到材料厚度和几何结构复杂程度的限制,难以加工出深宽比大和结构复杂的沟槽,通过3D打印进行制造前景更好。

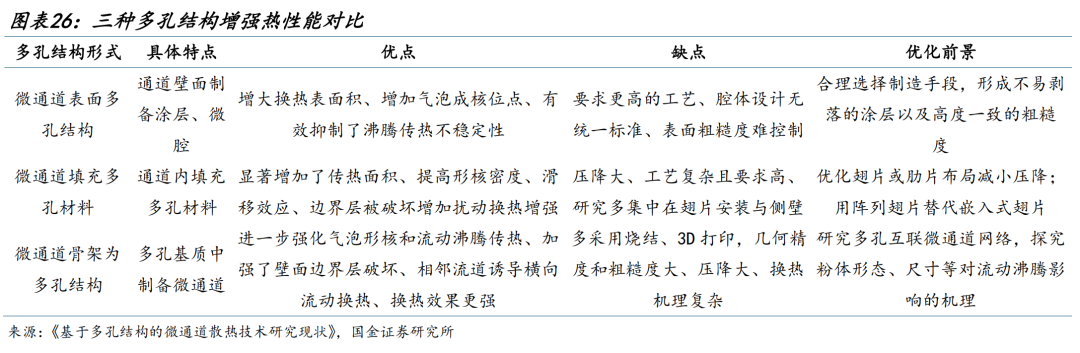

近年多孔结构也逐渐被应用于微通道中来增强换热,因其能够有效拓展传热面积而增强传热,还为气泡形核、生长提供了大量的微孔和理想的空间从而缓解了流动不稳定性,已被证明具有非常好的强化传热效果。

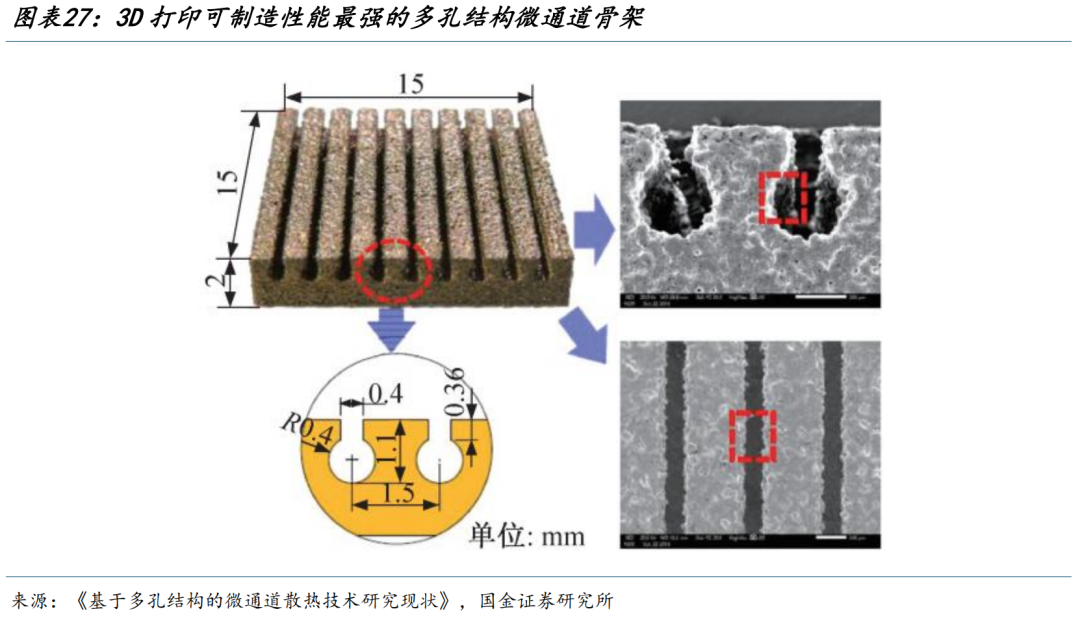

所以综合三者而言,微通道骨架为多孔结构具有最优的散热效果。而通过采用3D打印技术,可以直接将金属颗粒烧结成多孔基质,再在多孔基质内部制备微型通道即形成了微通道骨架为多孔结构的微通道,进一步增强散热性能。

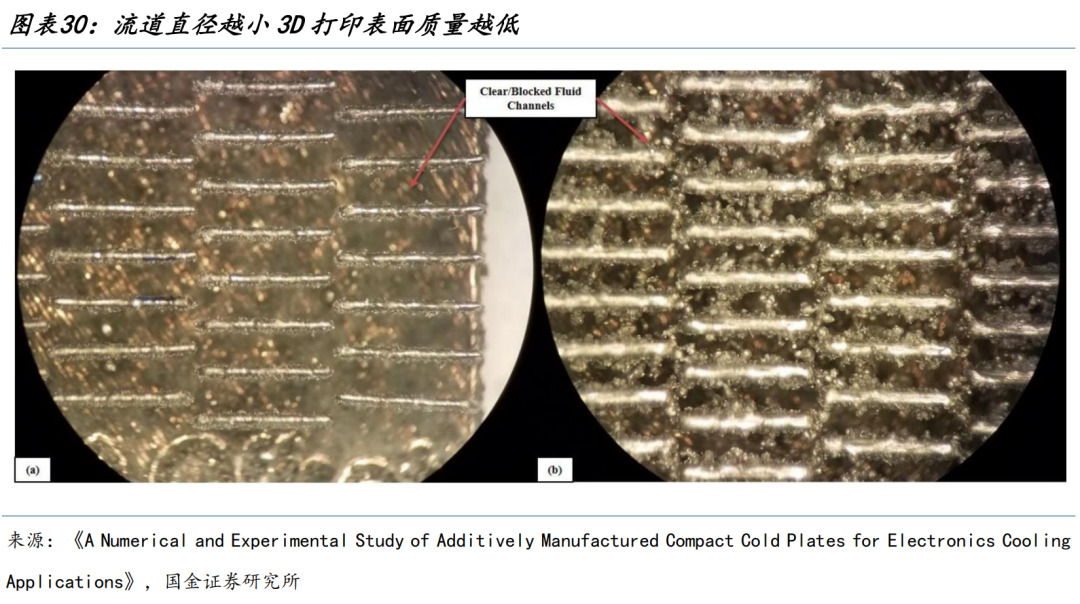

根据微通道液冷板结构设计,虽然通过真空钎焊和扩散焊可以实现平面焊缝焊接,但由于微通道液冷板宽度不足1mm,采用真空钎焊工艺,焊料熔化后流动会填充微通道,造成微通道的堵塞。采用扩散焊工艺,扩散焊过程中施加的压力将导致微通道结构尺寸的改变,影响流阻及换热性能。3D打印一体成形则可以避免这些问题。

2.4铜材料打印较难但可突破,产业已有3D打印液冷板产品落地

在较高的冷却液流量和热功率下,铜和铝是最常见的冷板材料,而铜的导热系数更高散热效果更好。

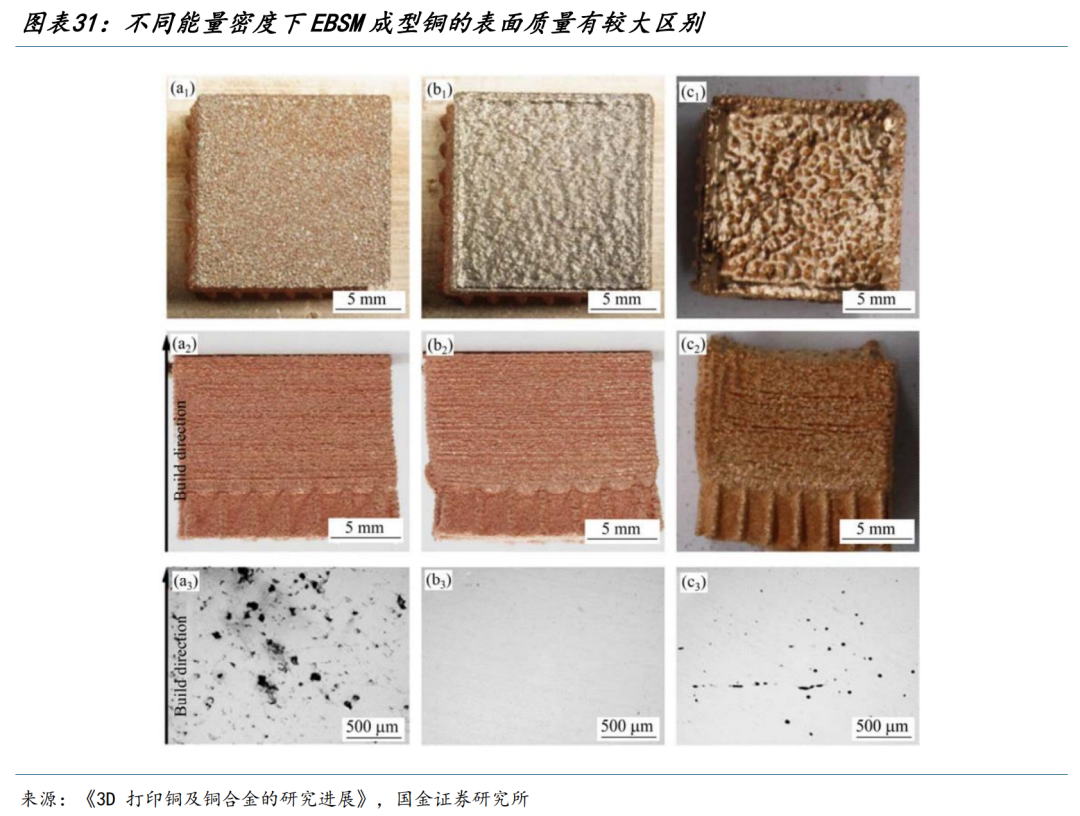

但要实现铜的3D打印较为困难,主要由于纯铜对于主流的激光器波长会有很高的反射率,通过选区激光熔化和激光融化成形时难以沉积,还容易产生球化、孔洞、微裂痕等冶金缺陷。一般激光器波长大于1060nm,进行铜3D打印需要选用例如450nm波光的蓝光激光器或515nm的绿光激光器,可以显著降低铜的反射率。

同时微通道散热器由于流道直径极小,3D打印的表面质量控制也是一个难点。

也就是说纯铜或铜合金进行3D打印的技术路线可行,但涉及蓝/绿光激光器应用、粉末球形度选择、打印技术路线(SLM/LMD/EBSM/BJ等)、激光器功率、扫描速率/间距、光斑直径等较多变量,我们认为技术壁垒较高。

目前我们看到产业已有液冷板3D打印产品落地:

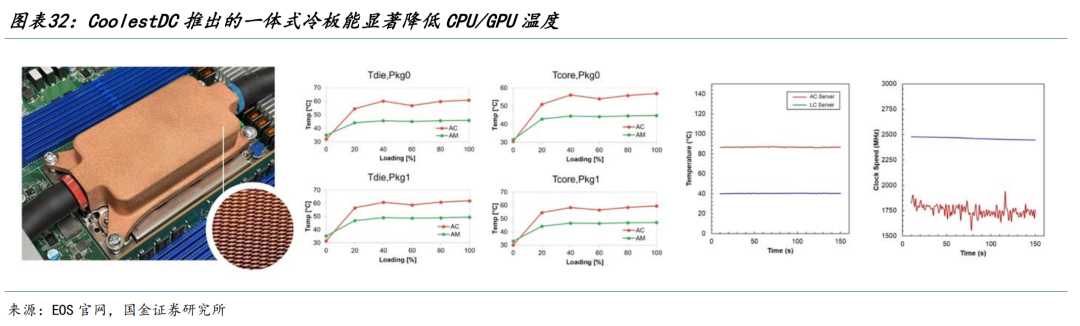

CoolestDC基于EOS DMLS技术和高密度EOS Copper CuCP工艺开发一体式冷板。冷板一体式设计无垫片、无接头并可承受6bar以上水压。和风冷相比CPU芯片和内核温度降低10度,GPU工作温度降低接近50%。

Fabric8Labs采用独特的电化学增材制造(ECAM)技术打印高精度冷板,可实现对芯片热点区域的精准冷却,性能显著高于采用铲齿工艺的微通道冷板。

希禾增材通过绿光3D打印技术实现微通道液冷板制造,打印件最小壁厚可达0.05mm,致密度超过99.8%。

4、风险提示

新技术推广不及预期:3D打印在液冷板加工潜力较大,但仍面临表面加工质量控制、成本控制等方面问题,若后续技术成熟度提升不及预期,将对相关企业成长造成影响。

往期报告

公司深度

1.中泰股份:国内深冷潮头立,出海爆发欲试锋

2.博众精工:3C设备翘楚,受益于消费电子新周期和新能源业务放量

3.徐工机械:改革新程启,矿机焕春时

4.陕鼓动力:高股息透平风机龙头,气体储能并进

行业深度、行业专题

1.磁悬浮制冷压缩机:制冷系统核心设备,AIDC催化景气度上行

2. 量子计算专题:下一代计算革命,关注核心设备环节

3. 可控核聚变专题:多技术路线共同发展,电源价值量在膨胀

4. 超导材料供给危机:核聚变需求加速,谁在突破产能瓶颈?

公司点评

1.柳工:短期受塔机减值影响,看好中长期成长

2.杰瑞股份:天然气业务国内外共振,看好业绩兑现

3.中国船舶:上半年业绩高增,毛利率稳步提升

4.欧科亿公司点评:三季度业绩大幅改善,加码机器人刀具

+

报告信息

证券研究报告:《洞见先机系列深度一:响应AI芯片散热革命,3D打印液冷板前景广阔》

对外发布时间:2025年11月3日

报告发布机构:国金证券股份有限公司

证券分析师:满在朋

SAC执业编号:S1130522030002

邮箱:manzaipeng@gjzq.com.cn

证券分析师:李嘉伦

SAC执业编号:S1130522060003

邮箱:lijialun@gjzq.com.cn

>>>查看更多:股市要闻