(来源:广东电池)

国态电池作为新能源汽车动力电池的下一代技术,在安全性、能量密度上具备显著优势,受到政策大力支持。随着因态电池技术和产业化不断成熟,其在新能源汽车上的需求量有望高速增长。在政策和市场驱动下,固态电池量产将提速,技术和产业升级有望对现有生产设备形成替代,固态电池产线设备作为产业链先行者,有望率先受益。

固态电池性能具备优势,产能建设加速

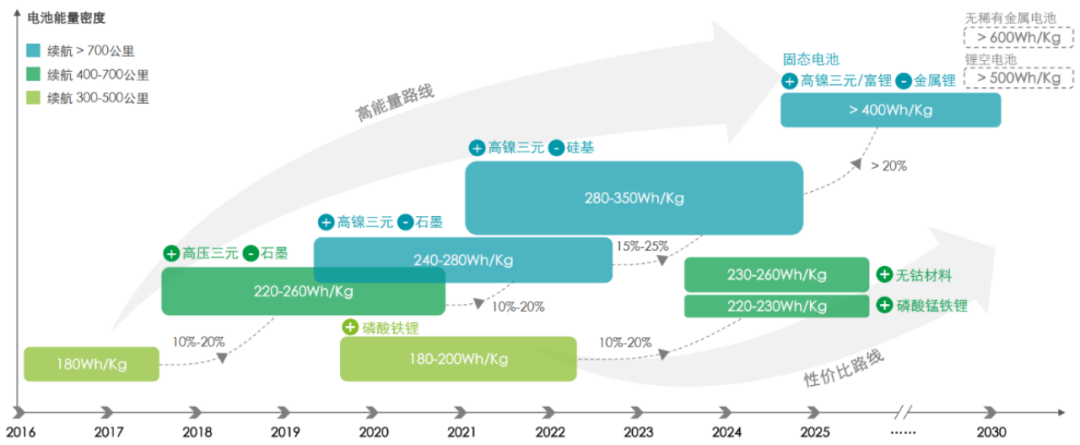

高电压高容量材料体系突破液态锂电池能量密度天花板:现有的高比能量密度液态锂离子电池一般采用高镍搭配石墨负极的方式,规模化量产产品的能量密度约为240-260Wh/kg。受限于电解液分解电压,液态锂电池无法适配富锂锰基等高电压正极,且石墨负极容量已接近理论上限,液态电池整体能量密度突破进入瓶颈期。固态电池因固态电解质与电极材料界面反应时几乎不存在固态电解质分解的副反应,可匹配高压正极;固态电解质因具备较高的机械强度,对锂枝晶生长有物理阻碍作用、化学稳定性好,可考虑使用能量密度显著更高的锂金属替代传统石墨负极,提升电池能量密度。据北极星网报道:欧阳明高院士预计2025-2027年第一代全固态以石墨/低硅负极硫化物为主,能量密度200-300Wh/kg,三元正极和石墨/低硅负极基本不变,向长寿命大倍率方向发展;2027-2030年第二代全固态过渡到高硅负极,能量密度400Wh/kg,重点攻关高容量硅碳负极;2030-2035年第三代全固态重点攻关锂负极,逐步向复合电解质和高电压高比容量正极发展,能量密度500Wh/kg,能量密度显著高于液态电池。

图表 1. 动力电池技术路线

资料来源:德勤管理咨询《中国锂电行业发展德勤观察2.0“电池风云》,中银证券

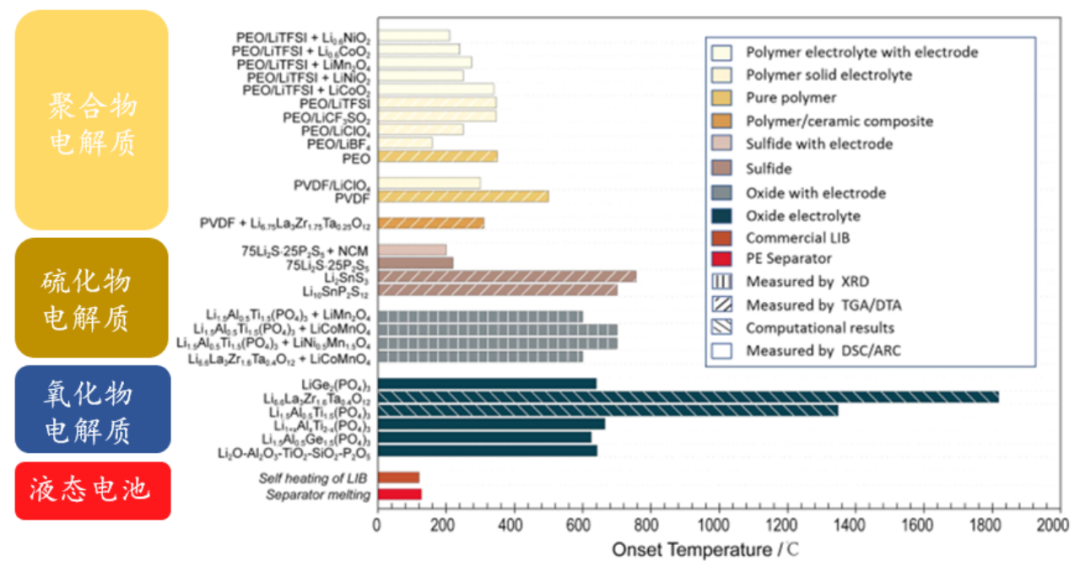

固态电池有望改善电池本征安全问题:电解液的燃烧是引发电池热失控一个重要因素,因此开发出不易燃或不燃电解质成为解决电池安全问题的手段之一。相比较液态锂离子电池,固态锂电池其使用不可燃、无腐蚀、不挥发、不漏液的电解质,克服了传统液态锂离子电池中电解液泄漏、电极短路等现象,大大降低了热失控的发生概率,具有较高的安全性。同时,固态电解质的绝缘性可以较好的将电池正极与负极阻隔,避免正负极产生短路,也充当了传统电池中隔膜的功能。根据相关研究,氧化物、硫化物、聚合物固态电解质的热失控初始温度均远高于液态锂离子电池隔膜融化温度,有望从本质上改善电池安全性能。

图表 2. 不同电解质热失控行为起始温度比较

资料来源:陈汝颂等《Approaching Practically Accessible Solid-State Batteries》,中银证券

图表 3. 固态电池和液态电池对比

资料来源:财经十一人《“半固态”电池算固态电池吗》,中银证券

政策红利加速固态电池产业化进程:中央层面,2024年工信部设立60亿元专项资金,重点支持全固态电池研发。2025年2月,工信部等八部门发布《新型储能制造业高质量发展行动方案》,明确将储能用固态电池列为攻关方向。地方层面,珠海、上海、天津等地密集出台配套政策,其中,珠海工信局发布《珠海市推动固态电池产业发展行动方案(2025-2030)(征求意见稿)》,指导固态电池发展的地方性官方文件,明确固态电池发展的时间节点,目标2027年形成固态电池产业集群、2030年实现批量交付以及产业形成初步规模;天津对固态电池企业给予最高400万元奖励;上海《新型储能示范引领创新发展工作方案》,计划到2030年建成覆盖固态电池上下游的完整产业链,通过税收优惠、研发补贴等政策构建产业生态。

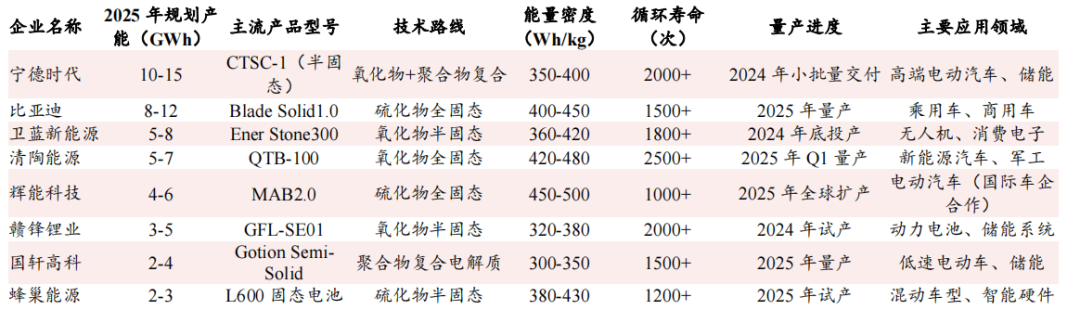

多家企业中试线取得重要进展,产能从“实验室验证”迈入“GWh级工厂”:固态电池产业化建设已取得实质进展。清陶能源已经在内蒙古乌海市投资70亿元建设了固态电池零碳产业园区。项目分三期建设,涵盖5万吨固态电池专用正极材料产能,以及低碳制造的10GWh固态电池电芯及PACK产能,在成都市郫都区签约落地总投资100亿元15GWh动力固态电池储能产业基地;中创新航“无界”全固态电池技术能量密度高达430Wh/kg,容量超过50Ah,同时在电池运行压力、寿命、功率方面均取得重要突破,计划于2027年小批量装车,2028年量产;鹏辉能源第一代固态电池预计2026年批量生产;卫蓝新能源预计2027年之前,实现全固态电池的规模化量产。

车企推进固态电池上车应用,竞逐千公里续航新时代:随着多家车企明确固态电池装车时间表,下一代动力电池技术的商业化落地已进入倒计时。东风汽车于2025年8月在奕派、纳米等车型开展全固态电池装车试验,其自研电芯能量密度达350Wh/kg,可支持车辆续航突破1,000公里,低温性能与循环寿命显著优于传统锂电池。长安汽车与上汽集团联合宣布,将于2027年实现全固态电池量产装车。长安汽车自主研发的“金钟罩”全固态电池能量密度达400Wh/kg,续航里程超1500公里,安全性提升70%,计划在2025年底发布功能样车,2027年逐步推进量产。广汽、上汽等企业锁定2026年装车节点:广汽埃安昊铂车型将于2026年搭载全固态电池,上汽基于聚合物-无机物复合电解质技术的产品也将在2026年量产,能量密度超400Wh/kg。国际车企同步加速布局,丰田将全固态电池量产时间提前至2026年,宝马固态电池车型已开启路试,奔驰固态电池车型预计于2030年前量产上市。

图表 4. 固态电池企业规划产能和产品布局

资料来源:观研天下,中银证券

固态电池设备订单先于终端需求兑现,市场空间有望快速增长

固态电池设备投资兑现将领先终端装车需求

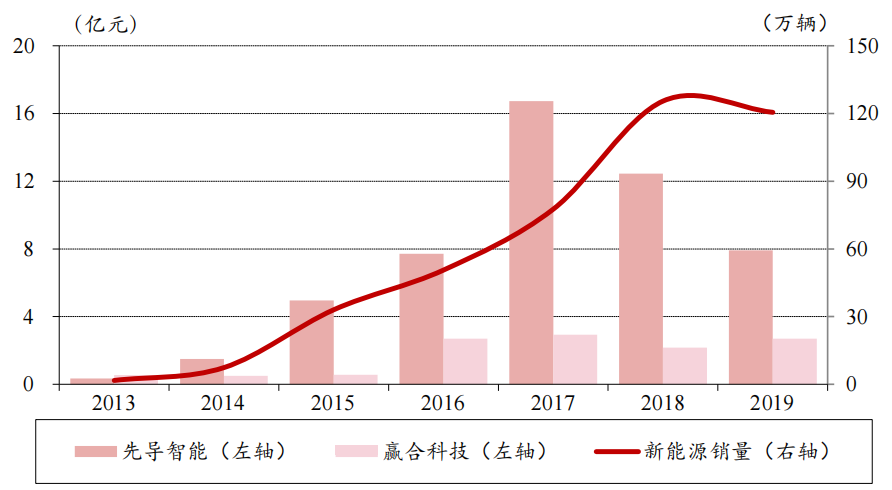

设备投资兑现将领先于终端装车需求:固态电池从实验室走向产业化通常要经历四个关键阶段:①实验室验证;②小试产线;③中试工艺路径确立与产线能力建设;④规模化量产与整车导入。因此,设备投资是产业落地的前置环节,其订单和收入确认天然早于整车放量。参考液态锂电池行业发展历史,以先导智能、赢合科技(维权)为代表的设备企业在2015-2017年就实现订单与业绩的快速增长,而新能源汽车销量的高增则滞后约1-2年左右才出现。当前固态电池产业整体处于“中试工艺路径确立”向“产线能力建设”过渡的阶段,部分企业已完成关键材料和电化学体系的实验室突破,正加快建设中试或量产线。

图表 5. 锂电设备公司预收款项和中国新能源汽车销量

资料来源:Wind,中汽协,中银证券

固态电池需引入新设备并进行多环节升级改造

固态电池和液态电池的技术路线差异决定了新设备投资需求:固态电池的不同技术路线决定了其工艺窗口与设备需求。在硫化物路线中,其核心工艺要求极低的水分与氧含量,同时在常温下进行高压致密化,并伴随尾气治理需求。因此,需要配备高规格干室、尾气吸收与净化系统,等静压设备、新型密封和封装工艺,以实现电解质致密化与安全性控制。在氧化物路线中,氧化物固态电解质在高温烧结或热压条件下制备,同时陶瓷加工性差,要求设备具备高温热压烧结能力、精密激光切割和高平整度辊压,以保证电极片均匀性与界面结合度。

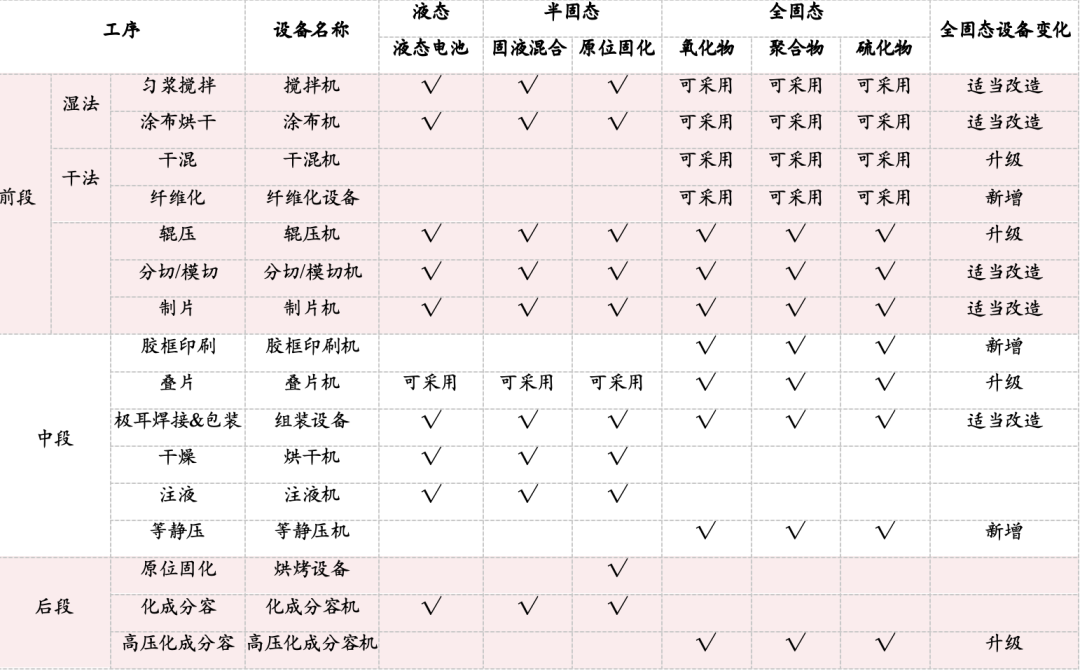

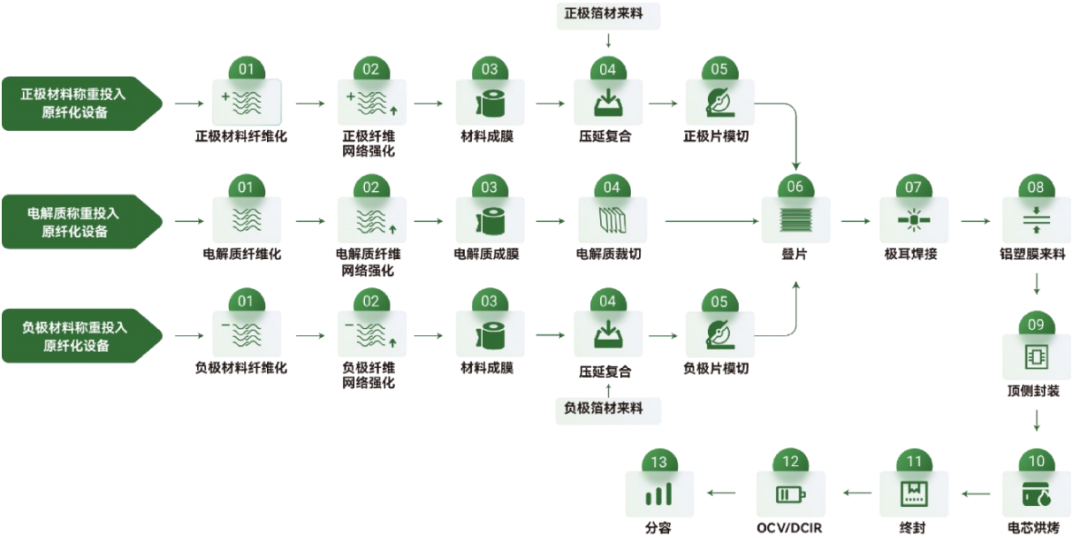

固态电池需引入新设备并进行多环节升级改造:根据EVTank统计,半固态电池基本可以沿用现有液态电池产线,其中,采用原位固化工艺的半固态电池在后段需针对原位固化工序增加烘烤设备;全固态电池在纤维化、胶框印刷、等静压环节需要引进全新的定制设备,在干混、辊压、叠片和高压化成分容环节,需要对设备进行精细化升级改造,在其他工序段则对现有设备进行适当改造。

图表 6. 固态电池、半固态电池、全固态电池工序及设备对比

资料来源:EVTank、伊维智库《中国固态电池设备行业发展白皮书(2025年)》,中银证券

固态电池设备市场空间有望快速增长

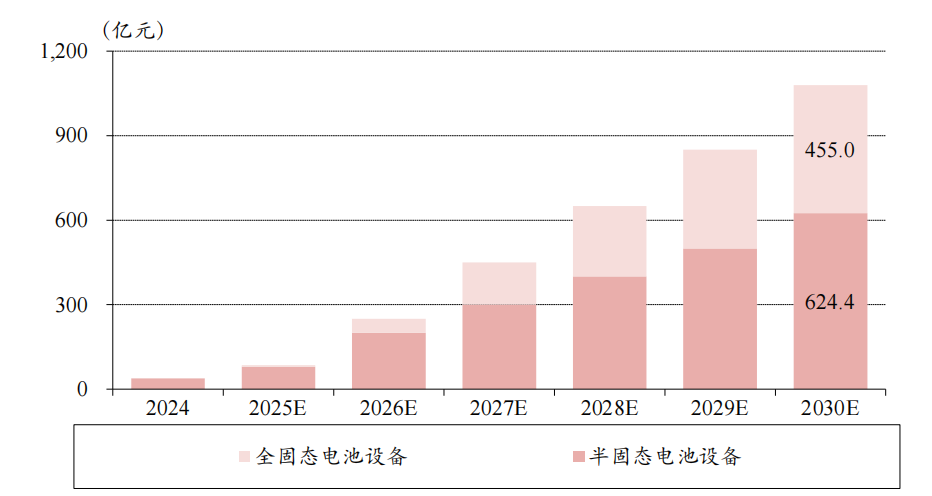

固态电池设备市场空间有望快速增长:根据《中国固态电池设备行业发展白皮书(2025年)》数据显示:2024年全球固态电池设备市场规模达到40.0亿元,其中半固态电池设备市场规模38.4亿元,全固态电池设备市场规模1.6亿元,全固态电池产线主要为实验室中试线。EVTank预计随着固态电池的产业化进程逐步推进,固态电池设备行业市场规模将显著提升,预计到2030年全球固态电池设备市场规模将达到1,079.4亿元。

图表 7. 2024-2030 年全球半固态和全固态电池设备市场规模

资料来源:EVTank、伊维智库《中国固态电池设备行业发展白皮书(2025年)》,中银证券

传统锂电CAPEX仍在,设备需求稳健:过去几年,动力和储能电池的产能扩张奠定了设备需求的基础。在全球新能源转型和储能需求带动下,头部电池厂商仍然维持扩产节奏。市场调查机构Rho Motion发布的报告称,今年上半年全球新能源汽车销量达到910万辆,同比增长28%。其中,中国市场贡献超过一半的销量,达到550万辆,同比增长32%。根据中汽协数据,2025年1-8月,我国新能源汽车产销累计完成962.5万辆和962万辆,同比分别增长37.3%和36.7%,新能源汽车新车销量达到汽车新车总销量的45.5%。此外,现有液态电池工艺在能量密度、安全性和成本上的改进仍需依赖设备迭代。即便固态电池产业化尚在早期,传统锂电的资本开支依然能为设备厂商提供稳定的订单来源。

技术变革推动设备价值重构,前段和中段设备价值量占比提升

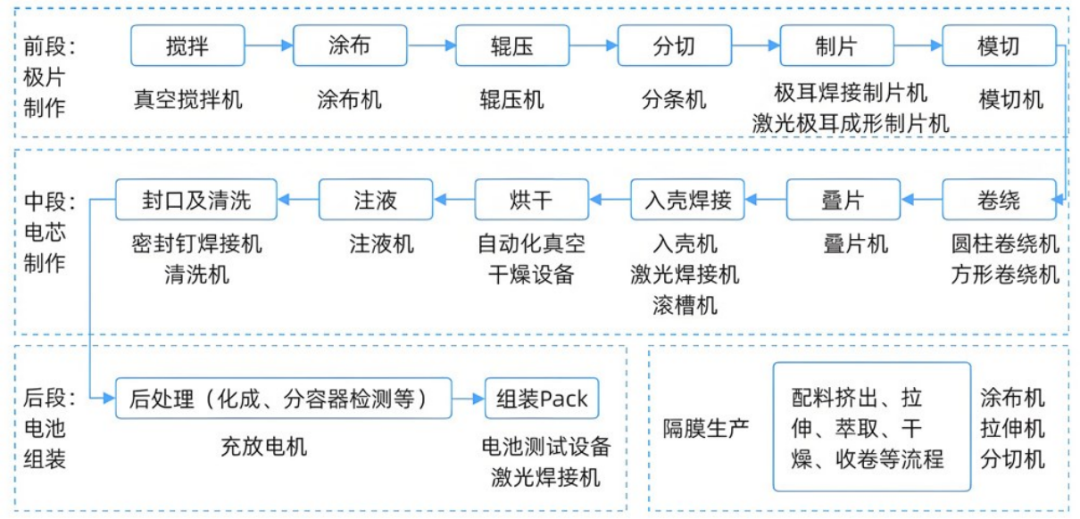

锂电池生产主要分为前中后段三个环节:固态电池产业化的核心环节不仅在于建产线,采用的工艺路径同样重要。不同的工艺路径将导致设备投资方向差异。锂电池的制作工艺复杂,涉及的工艺众多,整个生产过程涉及多道工序,需要的设备种类也较多。整体来看锂电池生产主要分为前中后段三个环节,分别为前段极片制作环节、中段电芯装配环节、后段化成检测环节。

图表 8. 液态电池生产流程图

资料来源:和胜自动化,中银证券

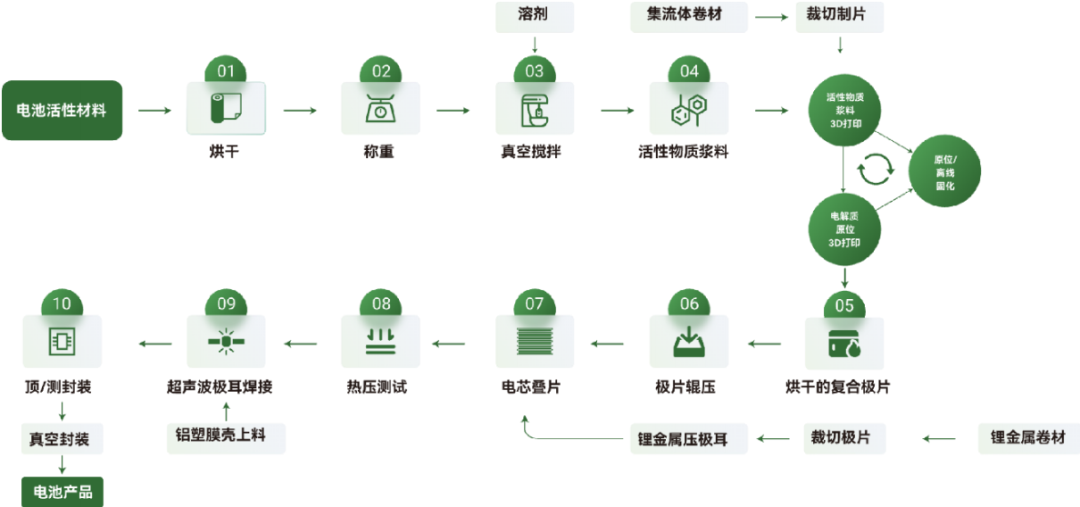

图表 9. 全固态电池湿法制备工艺

资料来源:高能数造,中银证券

图表 10. 全固态电池干法制备工艺

资料来源:高能数造,中银证券

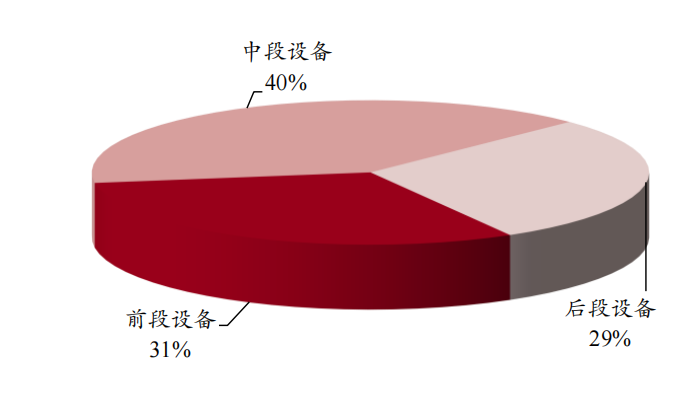

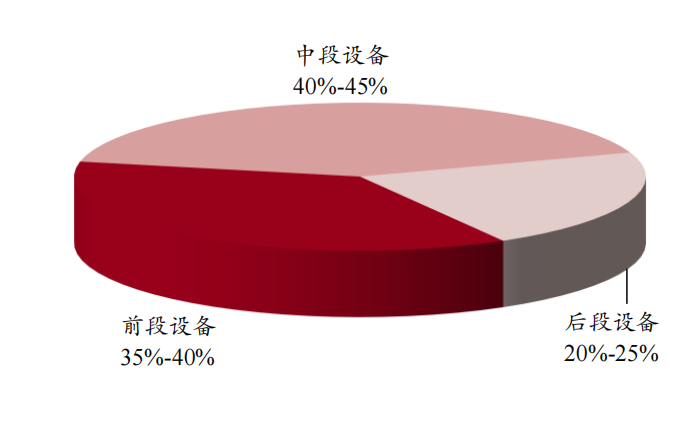

技术变革有望带动设备价值重构,固态电池前、中段设备价值量占比提升:根据中商产业研究院数据,与传统液态电池相比,固态电池前段、中段设备价值量占比进一步提升,前段从传统液态的31%提升至35%-40%,中段从传统液态的40%提升至40%-45%,前中段合计占比达80%左右,成为设备升级的核心增量环节,后段设备价值量占比则从传统液态的29%左右降至20%-25%。

图表 11. 液态电池设备价值量占比

资料来源:中商产业研究院,中商情报网,中银证券

图表 12. 固态电池设备价值量占比

资料来源:中商产业研究院,中商情报网,中银证券

前段工序:干法电池设备是核心增量设备

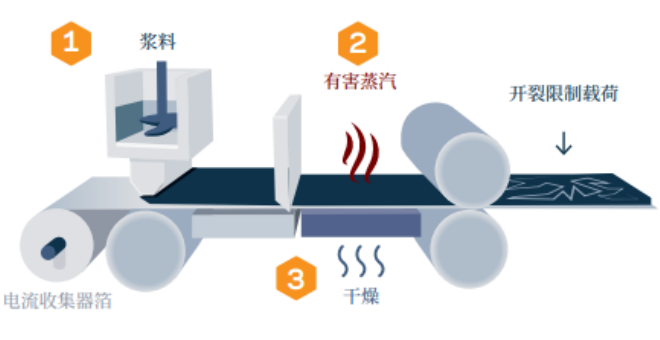

湿法电极是当前锂电池制造中较成熟的电极制备技术:湿法电极制备的核心在于先将活性物质、导电剂和粘结剂混合,形成稳定均匀的浆料,随后通过高精度涂布设备将浆料均匀地涂覆在金属箔集流体上。涂布后的湿膜需要立即进入多温区长烘箱进行干燥,以去除溶剂并形成具有一定粘结强度和孔隙结构的干态涂层。湿法工艺因具备浆料分散均匀性好、涂层厚度和面密度控制精准、适用于多种活性材料体系等优点,成为当前锂电池制造中最主流、最成熟的电极制备技术。

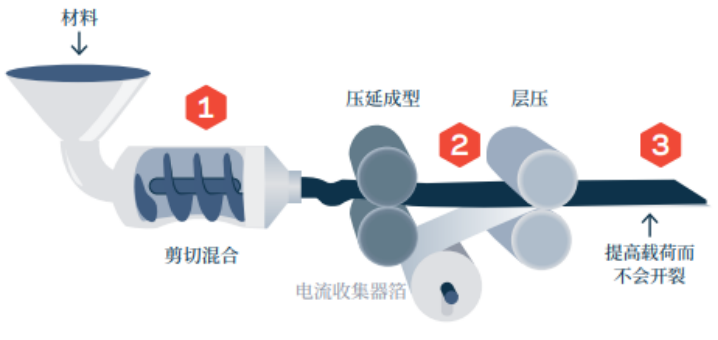

干法电极是一种通过粉末混合、粘结剂原纤化和压延成型的新型电极制备工艺:干法电极是一种新型的电极制备技术,这种技术不使用液态溶剂来分散活性材料和导电添加剂,而是直接将活性材料、导电剂和粘合剂的固态粉末混合在一起。通常来说,在干法电极的制作过程中,先把活性材料、导电剂和粘合剂混在一起,在混合过程中,高分子量的粘合剂粉末会被拉伸为纤维状,接着把这些混合物压成薄片,再把薄片贴在电池的集流体上制得电极。

图表 13. 湿法电极工艺示意图

资料来源:Chemours,中银证券

图表 14. 干法电极工艺示意图

资料来源:Chemours,中银证券

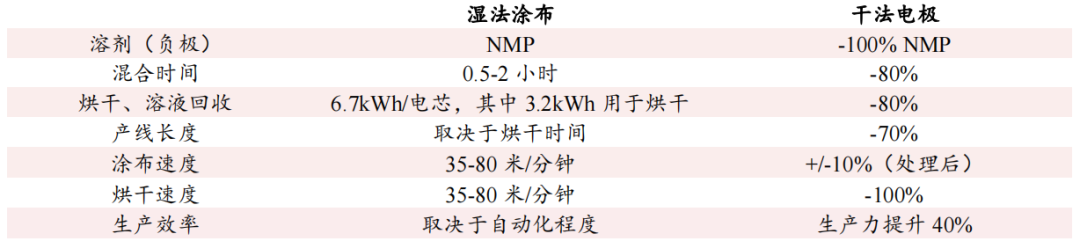

干法电极在经济性、环保和电池性能上具备优势:①从经济性角度看,采用干法电极技术后,生产正负极极片无需溶剂回收和干燥步骤,大幅降低了资本支出和原料成本(NMP溶剂)。根据美国科慕公司数据,没有干燥和溶剂回收步骤,锂电池制造能耗可以降低约47%,制造成本可以降低约20%。②从环保角度看,湿法负极浆料需要使用有害溶剂NMP,干法工艺不再使用NMP,更加环保和安全。③从电池性能看,湿法电极无法支撑更高的能量密度,使用PTFE作为粘结剂的干法电极比容量在能量密度增大时没有显著降低。

图表 15. 电极制造工艺对比

资料来源:Fraunhofer ISIT,中银证券

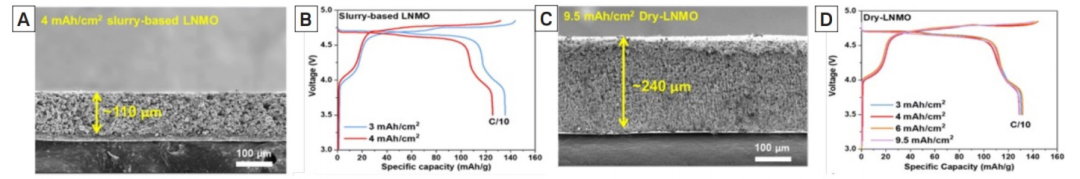

干法电极与固态电池高度适配:从材料兼容性看:部分种类的固态电解质对水、氧极度敏感,湿法工艺的溶剂残留会引发电解质分解,导致电解质膜离子电导率和界面稳定性下降,干法电极工艺全程无溶剂,避免了副反应发生。从工艺适配性看:液态电池依赖电解液浸润电极孔隙,但固态电解质无法像液体那样渗透传统湿法电极微孔,干法电极通过调控粉末粒径分布直接制造高孔隙率电极,确保固态电解质在热压过程中充分填充。根据张国磊等人在《干法电极在超级电容器和锂离子电池中的应用》的分析,要达到400Wh/kg的能量密度目标,正负极负载量需要达到5mAh/cm2以上,干法可以制备出500μm的超厚LFP正极,而湿法工艺制备的厚电极在涂布干燥时容易应力开裂。湿法工艺制备厚电极存在劣势。

图表 16. 基于湿法、干法的LNMO电极SEM图像和电压曲线图

资料来源:Chemours《Chemours AutoxEV DryBinder WP Final》,中银证券

注:图(A)为基于湿法的LNMO(尖晶石结构捏锰酸锂)电极SEM图像,厚度约110μm;图(B)为湿法电极电压曲线图,当电极载荷由3mAh/cm2增加到4mAh/cm2时,电极的比容量显著降低;图(C)为干法LNMO电极,厚度约240μm;图(D)为干法电极电压曲线图,当电极的能量密度增加到9.5mAh/cm2时,比容量没有显著降低。

头部企业量产带动全行业复制,干法电极渗透率有望逐步提升:干法电极在动力电池行业的应用正处于由示范验证向初步量产过渡的关键阶段。负极端,特斯拉在4680 电池上率先实现干法负极量产,干法正极预计在2025年推出的Cybertruck车型中应用。

干法电极设备聚焦于干混纤维化和精密辊压:干法电极以“无溶剂+纤维化粘结”替代传统浆料涂布与长流程烘干,本质上通过干混合与压延工序在粉体间构建连续的力学与导电网络,其产业化产线一般由“粉体准备—干混纤维化—干膜预成型—精密辊压致密化—层压贴附集流体—在线检测—后段切割/收卷或堆叠”构成:前段粉体强调粒径分布与含水/含氧控制,为后续纤维化建立一致性起点;干混合是第一道工艺壁垒,核心在于粘结剂充分纤维化与均匀分散,过度或不足都会导致后续掉粉、裂纹与导电网络不连续;干膜预成型在无溶剂条件下将粉体初步压实成连续膜,要求铺粉均匀;精密辊压起到定厚与孔隙率调控的重要作用,需要高刚性辊系、稳定线压力与辊面温控。干法电极中,干混合纤维化设备的工艺know-how壁垒较高,决定电极力学与导电网络的一致性,具有较强的单机溢价与产线放量后的复购属性。

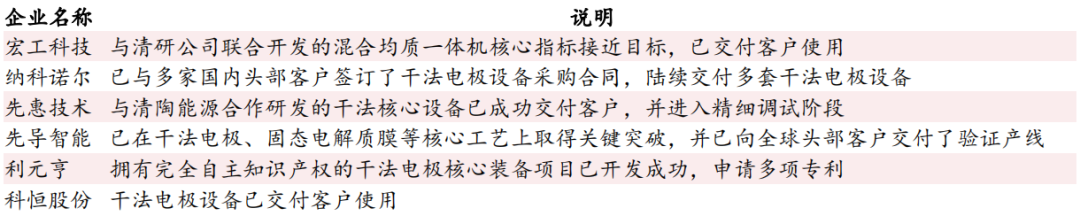

产线建设带来新增市场空间,设备厂格局可能重构:干法电极的推广有望重塑动力电池设备环节的竞争格局。由于干法与传统湿法在工艺链上存在显著差异,涂布机、烘干炉、NMP 回收系统等核心设备被淘汰,取而代之的是混炼机、纤维化设备、精密辊压机、贴膜复合等新型设备。这些环节对材料分散均匀性、压延精度、薄膜复合稳定性要求较高,技术壁垒明显,并非所有湿法设备厂商都能直接切入。具备干法电极验证经验、与头部电池厂联合开发能力的厂商,有望率先获得示批量产线订单,从而建立先发优势。

图表 17. 干法电极设备企业(不完全统计)

资料来源:财中社,财联社,第一财经,中国青年网,中证网,格隆汇,中银证券

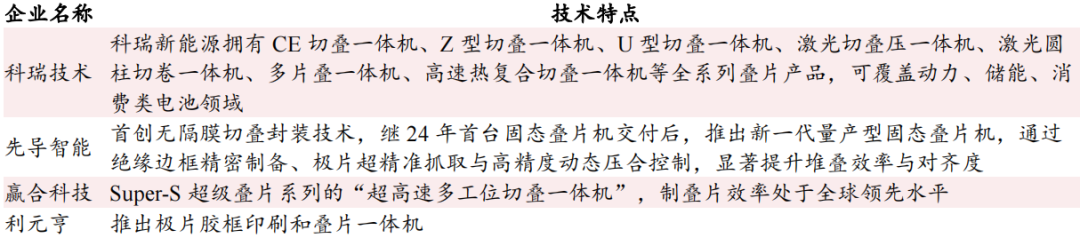

中段工序:叠片和激光切割设备性能要求提升,新增等静压设备需求

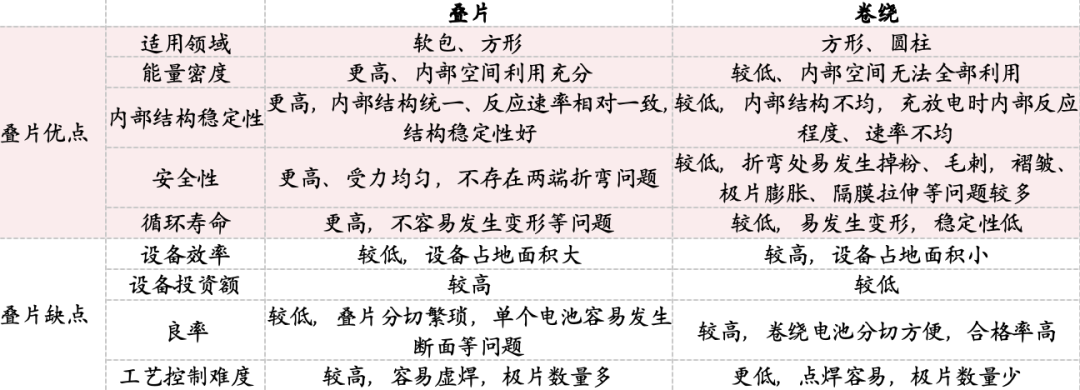

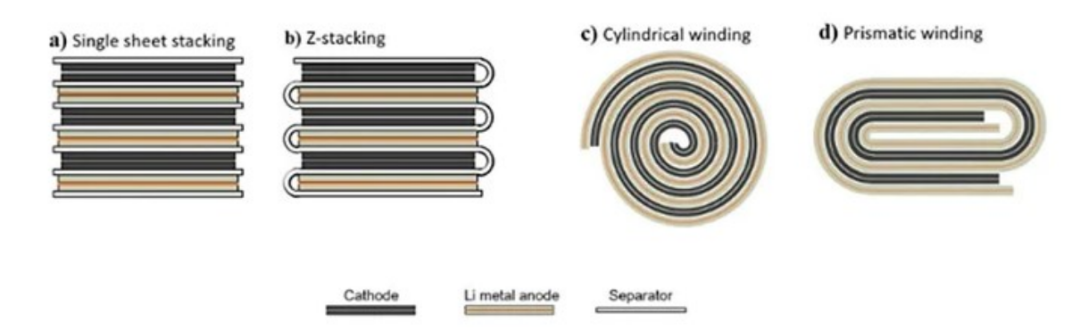

卷绕工艺仍是主流,叠片渗透率逐步提升:锂电池制造可统一分为极片制作、电芯组装、电芯激活检测和模组Pack封装四大工序,其中,电芯组装属于中段生产环节,主要包括卷绕或叠片、电芯预封装、电芯注液等工序。卷绕是指将制片工序或收卷式模切机制作的极片卷绕成电芯,叠片指的是将模切工序中制作的单体极片叠成电芯。通常来说,卷绕用于方形和圆柱电池,叠片用于方形和软包电池。目前液态锂电池的生产仍以卷绕工艺为主,这一工艺成熟度高、成本相对较低,适合规模化量产。然而,随着新能源汽车和高端储能对电池能量密度、一致性与安全性的要求不断提高,叠片工艺的优势逐渐凸显。叠片工艺能够在电芯内部形成更均匀的受力分布,降低内阻,提高倍率性能和循环寿命,因此其渗透率正在逐步提升。

图表 18. 叠片和卷绕工艺对比

资料来源:华经产业研究所,中银证券

图表 19. 叠片和卷绕电芯示意图

资料来源:GYCX solar,中银证券

固态电池将加速叠片工艺普及:与液态电池相比,固态电池在工艺选择上更适配叠片而非卷绕。卷绕工艺的优势在于效率高、成本低,但在厚极片、脆性电解质的情况下容易产生应力集中与形变,导致层间接触不均匀,从而增加内阻和安全隐患。而固态电池往往采用厚极片以提升能量密度,并引入硫化物、氧化物等固态电解质,这些材料机械强度低、脆性大,对成型过程中的机械应力极为敏感。叠片工艺则能够通过平整堆叠的方式实现电芯结构的高度一致性,避免卷绕过程中出现的弯折、错位和极片破损问题,并提升界面接触的稳定性和电化学性能。考虑到卷绕工艺在一定程度上兼容现有的液态电池产线,在半固态电池中仍会使用,但随着固态电解质含量逐步提高并向全固态电池迈进,叠片工艺的渗透率将会持续提升。

图表 20. 锂电池叠片设备企业(不完全统计)

资料来源:金融界,先导智能官网,电池中国网,中银证券

固态电池对激光切割需求提升:在电池叠片工艺中,极片切割是关键环节,目前主要有两种方式:模切和激光切割。模切是传统主流工艺,依靠机械冲压完成极片成型,工艺成熟、效率高、成本低,但其在加工过程中容易产生毛刺、粉尘与边缘损伤,对厚极片和脆性电解质的适应性较差。相比之下,激光切割采用无接触式加工方式,具备切割精度高、热影响区小、边缘光滑、对极片厚度和材料适应性更强等优势,能够降低缺陷率并提升成品良率。固态电池中,由于电解质脆性大、极片厚度高,模切工艺的缺陷会被进一步放大,极易导致裂纹、掉粉和界面污染等严重问题,因此我们预计激光切割将逐步成为固态电池叠片产线的标准配置。

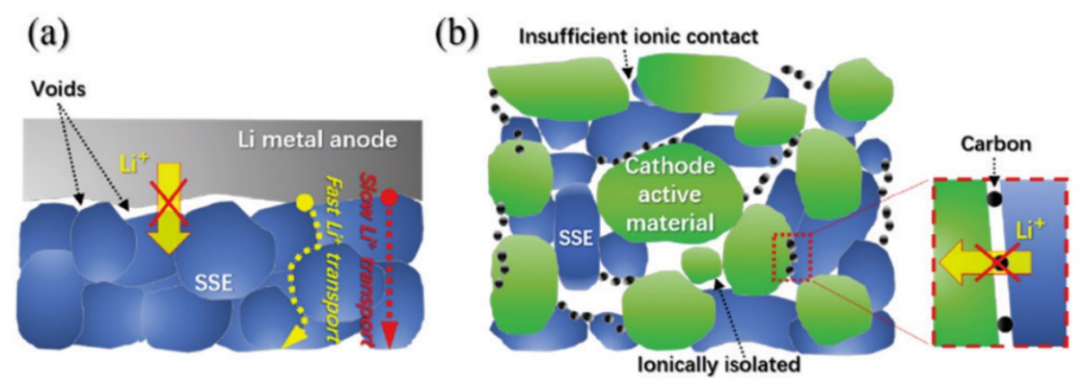

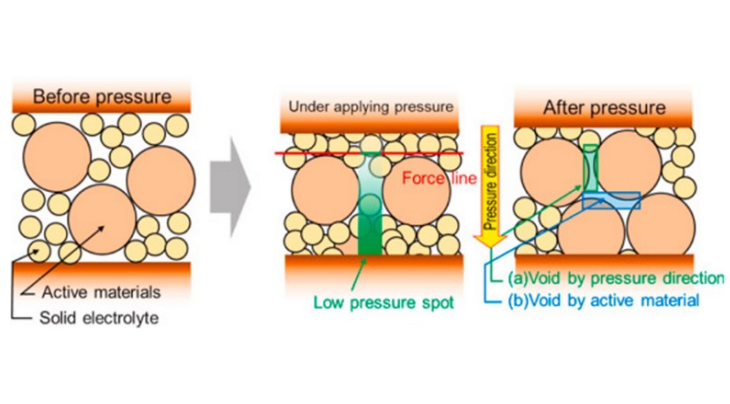

全固态电池界面由固-液接触变为固-固接触。界面性能是制约固态电池性能发挥的重要因素,在固态电池中,电解质和电极的接触由常规电池的固-液接触转为固-固接触,其接触面积有限,限制了界面上的离子传输效率。此外,充放电过程中电极体积的膨胀和收缩也对电池的界面特性产生影响。为了解决这一问题,施加外部压力成为了提升接触面积和电池循环寿命的关键策略。

图表 21. SSE与Li金属电极和阴极电极的界面接触问题示意图

资料来源:M.Du等《Recent advances in the interface engineering of solid-state Li-ion batteries with artificial buffer layers: challenges, materials, construction, and characterization》,中银证券

通过施加压力可以改善全固态电池的界面性能。为了改善固态电池的界面性能,施加外部压力成为了提升接触面积和电池循环寿命的关键策略。外部压力可以使固体组分变形,从而改善固态电池内部各组件之间的接触状态。当外部压力施加均匀时,能够确保电池内部各界面的接触更加紧密,减少接触不良和孔隙,提高离子和电子的传输效率。均匀的外部压力有助于降低界面电阻,因为紧密的接触可以减少电子和离子在传输过程中的阻碍,从而提高电池的整体性能。此外,如果采用锂金属作为全固态电池负极,均匀的外部压力还可以抑制锂枝晶的生长。

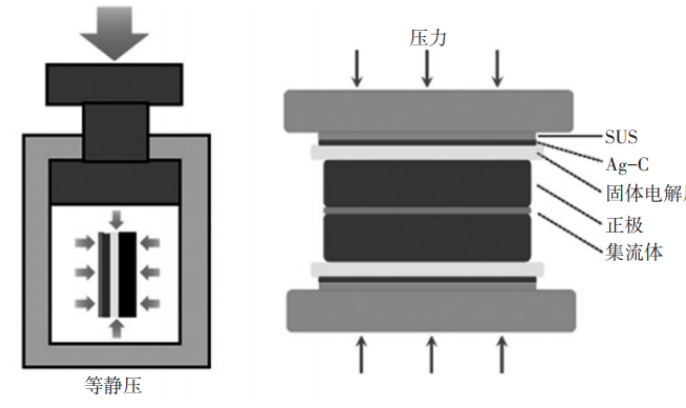

等静压是固态电池生产中不可或缺的关键环节:与液态电池不同,固态电池采用的是固态电解质,这类材料往往具有脆性大、孔隙率高和致密化难度高的特点。如果直接进行常规压制或烧结,电解质和电极层之间容易出现微裂纹、空隙或界面接触不良,导致离子传导效率下降,循环寿命和安全性受限。等静压通过在高压流体介质中对材料施加各向均匀的压力,可以在不产生应力集中和方向性缺陷的情况下显著提高材料致密度,降低孔隙率,从而改善界面结合质量和离子传输性能。

图表 22. 等静压工艺示意图

资料来源:翟喜民等《全固态电池生产工艺分析》,中银证券

图表 23. 固态电池电极加压变化

资料来源:Antonín Šimek等《A review of the effect of external pressure on all-solid-state batteries》,中银证券

等静压在其他工业生产中应用广泛:等静压设备是一种通过向各个方向施加均匀压力(通常使用液体介质或气体)来压实材料的装置。它的工作原理是:将待压制的粉体或半成品材料封装在柔性模具中,放入压力容器,通过液体或气体向四面八方同时施压,使其各向同性地压缩和致密化。等静压技术在其他行业中已成熟多年。例如,在先进陶瓷制造中,等静压技术被用于氧化锆陶瓷、氮化硅、碳化硅等高性能陶瓷零部件的成型;在医疗和生物材料方向,等静压技术被用于陶瓷牙科材料、骨科植入物的致密压制;在粉末冶金行业,等静压技术用于金属粉末的致密成型。

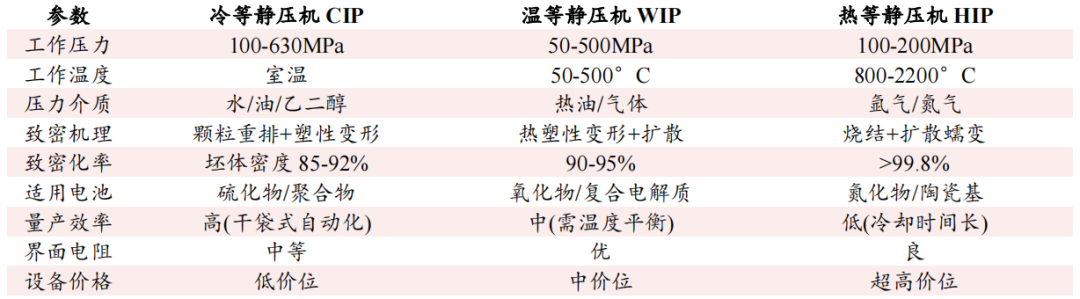

等静压设备主要分为三类:等静压机按工作温度分为三类,适应不同材料需求。冷等静压是在室温下,将粉体装入柔性模具,通过液体介质施加高压,实现各向均匀压缩成型;温等静压是在一定温度下,利用液体介质进行等静压,兼顾一定的热软化作用;热等静压是在高温和高压气体环境下,使材料发生塑性流动甚至烧结,达到最高的致密化水平。

图表 24. 三种等静压设备典型参数和应用特点

资料来源:观研天下,中银证券

温等静压是固态电池优选方案:冷等静压由于没有热作用,室温下粉体颗粒难以发生塑性流动,只能机械堆积,导致致密化不足;热等静压温度过高,容易引发硫化物电解质分解、氧化物电解质相变或晶粒粗化,同时热等静压需要厚壁压力容器和耐高温惰性气氛,单机造价和能耗远高于其他类型的等静压设备,不适合规模化量产。温等静压在适中温度下实现足够的颗粒塑性变形与界面贴合,既保证性能又控制成本,是目前固态电池中最具适配性的方案。

等静压成为固态电池生产中的核心工序和工艺创新点:为了满足固态电池对致密度、界面质量的高要求,等静压工艺和设备被引入电池制造。等静压通常置于电芯生产的前段或中段工艺,用于粉末电解质片材及电极的成型以及电芯的整体加压,以确保材料的致密,提高层间接触均匀性并消除空隙。固态电池中的等静压,除了致密化,还强调压后界面一致性、电芯结构精度和对电性能的协同优化,因此对设备控制精度、环境集成度等都提出了更高要求。

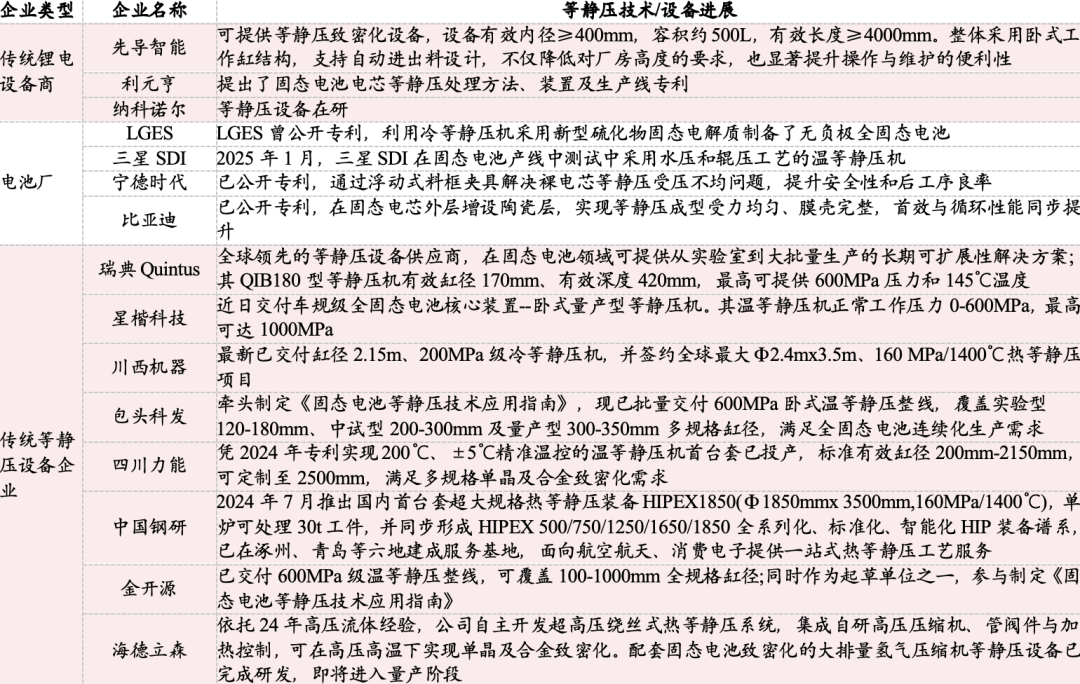

等静压设备多为跨界合作或外采、定制后集成:大多数锂电池设备厂并不自研等静压设备,当前主流做法是外采或联合定制方式,从传统机械或军工等静压制造商采购。军工、粉末冶金等相关领域转型的企业值得关注。考虑到固态电池生产中用到的等静压设备本身技术复杂度高、客户验证周期长,传统头部设备厂商具备较好的成长确定性。

等静压设备需求在固态电池产业化中具备较高确定性:我们认为等静压在固态电池产业化中具备较高确定性。一方面,固态电解质的致密化和界面质量直接决定电池性能,而等静压技术能够在规模化工艺中稳定实现高致密度和低缺陷率的技术路径,具有不可替代性。另一方面,等静压设备属于典型的资本性投入,单台价值量高,且不同电解质体系均需要在生产流程中引入等静压步骤,这使得设备需求具备普遍性与长期性。此外,由于等静压过程对设备压力范围、密封性、均匀性和自动化集成度要求极高,技术壁垒较高,进入门槛明显。随着固态电池逐步走向中试和量产阶段,等静压设备的市场需求将率先放量,成为固态电池设备产业链中确定性较高的环节之一。

图表 25. 等静压设备企业和进展

资料来源:观研天下,中银证券

后段工序:与常规锂电池差异相对较小,以性能和参数升级为主

化成的作用是生成SEI膜并激活电芯,为后续电池稳定运行奠定基础:化成是电芯组装完成后的第一步关键工序,主要作用是通过受控的充放电过程,在负极表面生成稳定且致密的SEI膜,同时激活电极与电解液界面。这个过程伴随副反应电流和少量气体析出,因此需要精确的电压电流控制和适当的温度管理,以确保电池性能稳定和安全性。

分容的作用是通过测试和分选保证电芯一致性和出厂品质:分容是在化成之后进行的电性能筛选环节,主要包括容量测试、内阻检测和一致性分级。通过多轮充放电和测试,可以将电池按照容量和性能差异进行分档分选,确保电芯在模组或电池包层级能够保持一致性。分容不仅是检测环节,也是提升出厂良率与保障系统安全的关键。

固态电池化成工艺复杂度增加:液态电池的分容与化成已经形成了较为成熟和稳定的工艺路径,参数窗口较宽,批量化生产的良率与效率都相对可控。相比之下,固态电池的化成与分容面临着全新的挑战。由于固态电池中电解质与正负极界面的接触并不均匀,离子传导阻力较高,化成过程更多是为了改善界面接触和建立有效的离子迁移通道,而不仅仅是生成类似 SEI 的界面膜。这意味着化成往往需要更高的电压、更长的周期,甚至在一定温度或外部压力下才能完成活化过程。进入分容阶段后,固态电池的容量与阻抗分布往往更加离散,对温控、电流精度和检测灵敏度的要求显著高于液态电池,否则难以有效分级和保证系统一致性。因此,从设备和工艺的角度看,固态电池的分容化成更强调温度均一性、压力控制和长周期稳定性,同时对自动化与数据化管理的依赖程度更高。

固态电池设备需关注从交付到验证的闭环:与传统液态电池不同,固态电池的新工艺在材料体系、制程复杂度以及稳定性要求上都有更高的门槛,导致设备从研发原型到稳定量产通常需要较长的验证周期。下游整车和电池厂普遍给出的产业化时间表大多集中在2026-2027年,意味着设备厂商的交付与验证窗口实际上被压缩在1-2年内。在这种背景下,单纯依靠专利数量或实验室演示不足以支撑对未来大规模放量的判断,仍需关注设备厂商批量交付和验证进展。因此,从行业角度看,我们认为固态电池设备投资需要重点考察三个方面:①订单落地,即设备是否已进入头部电池厂的试产线或中试项目;②交付节奏,能否在2025-2026年完成规模化交付;③验证进度,即设备能否在规定期限内跑通稳定工艺并实现良率爬坡。综上,我们认为固态电池设备关注点,不仅在于技术先进性,在于能否在有限的窗口期完成从交付到验证的闭环。

固态电池包热管理要求提升

固态电池热管理系统要求提升,隔热材料需求有望扩大

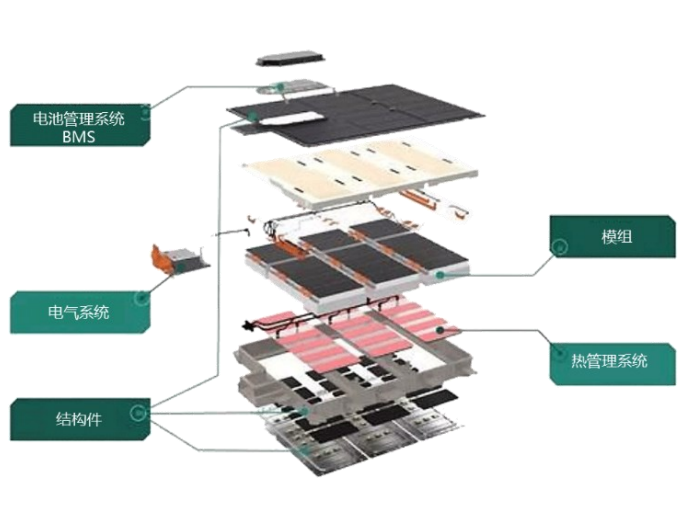

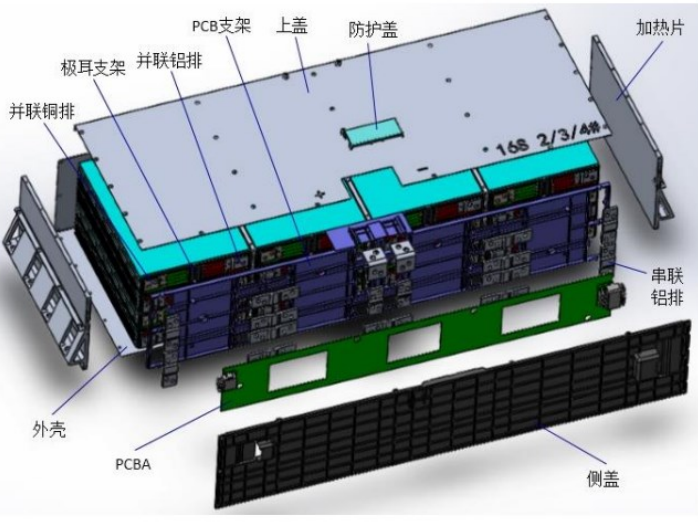

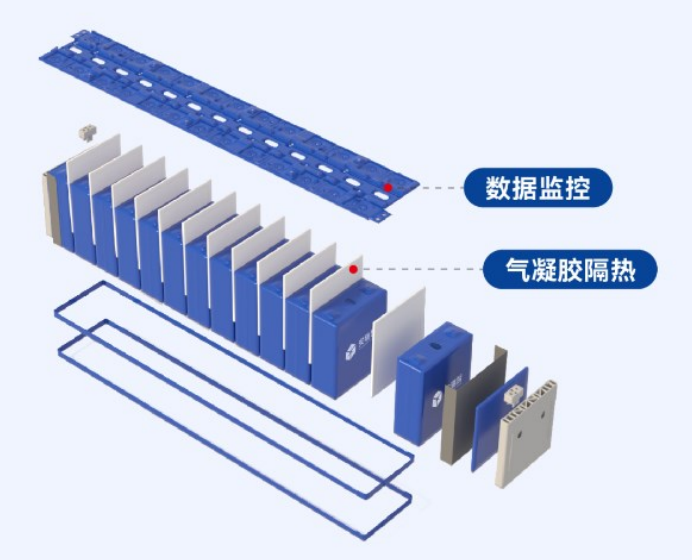

动力电池包主要有模组等五部分组成:在新能源汽车中,动力电池包占据着重要地位,它是新能源汽车的唯一动力来源,其带电量大小直接决定了电动汽车的行驶里程。电池包一般是由电池模组、热管理系统、电池管理系统(BMS)、电气系统及结构件组成。电池模组是电池包的核心,由多个单体电池组成,通过串并联组合,实现能量的储存和输出;BMS对电池进行监测、控制和保护,包括电压、电流、温度等参数的采集和分析,以及充放电管理、故障诊断等功能;热管理系统用于控制电池温度,保证电池在最佳温度范围内工作,提高电池性能和寿命,包括散热和加热等;电气系统包括高低压线束、连接器、继电器等,用于连接电池模组、BMS和整车,实现电流和信号的传输;结构件如外壳、托盘、支架等,起到支撑、固定、保护电池模组和BMS的作用,并提供防水、防尘等保护。

图表 26. 动力电池包结构示意图

资料来源:艾邦复合材料网,中银证券

图表 27. 电池模组结构示意图

资料来源:北京汽车股份有限公司《动力蓄电池拆解信息表》,中银证券

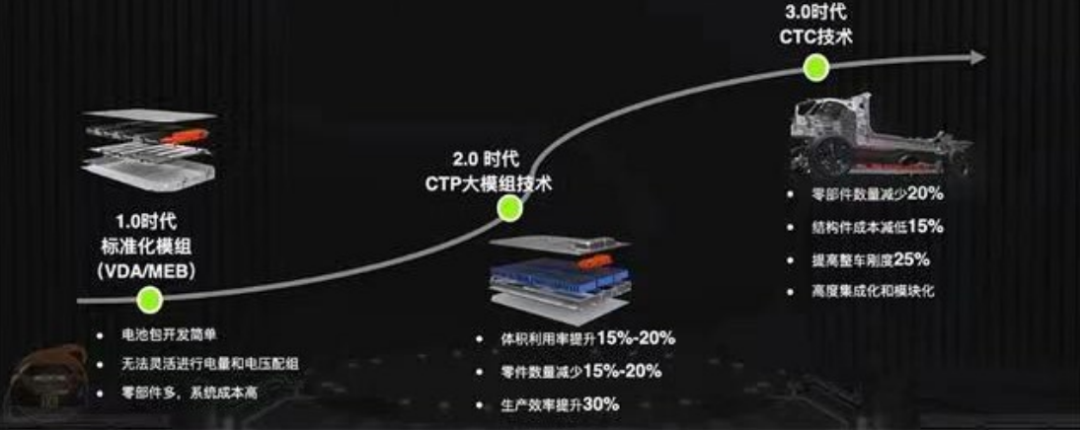

电池包集成效率不断提升:为了持续提升新能源汽车的续航里程,产业界通过结构创新,不断提升电池包的集成效率。电池包先后经历了典型式集成(cell to module,CTM)、无模组式集成(cell to pack)、一体化集成(cell to chasis,CTC)的技术发展路线。典型的设计方式(CTM)是先将若干电芯按照标准尺寸进行组装形成电池模组,进而将若干电池模组与电池箱体进行安装连接形成电池系统。电池包内每个模组具有端板、侧板、顶盖结构,进行独立封装。无模组式集成(CTP)是将典型式集成电池成组方式中的模组环节取消,直接将电芯集成在电池包内,大幅度减少电池包内结构件数量。电池底盘一体化(CTC)是将动力电池与车辆进行高度集成形成的一体化电动智能底盘技术,电池包取消了自身下箱体,其电芯直接在车体边梁与横梁之间进行布置与集成。

图表 28. 电池包集成技术演变

资料来源:艾邦锂电网,中银证券

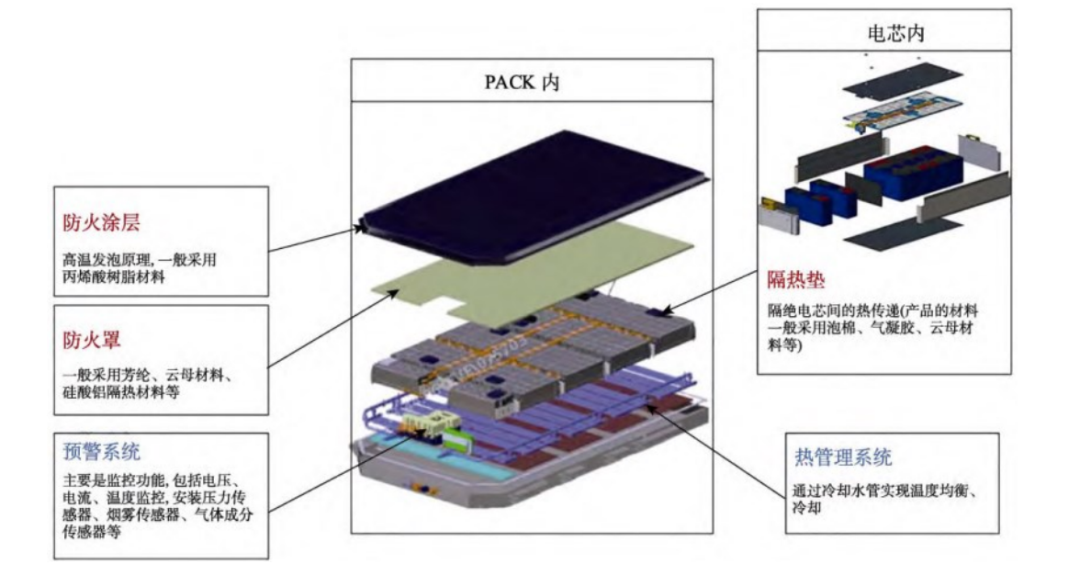

电池包层级安全防护至关重要:随着锂离子电池能量密度的不断提高,提高动力电池安全性对电动汽车的发展日益迫切。动力电池包可以通过主动安全技术和被动安全技术来提升安全水平。主动安全特指电池的热管理、状态评估、安全预警等。针对电池出现安全问题的临界条件对电池进行监控和预警,电池出现安全问题的过程中,其电压、电流、内阻、内部压力、温度、特征气体等都会出现明显的变化。通过对其中一种或几种特征参数的阈值规则能够进行安全预警。被动安全包括电池的隔热、散热、安全防护设计等。通过在电池包内部的电芯之间添加绝热层,阻断热量在电芯之间传播,切断热扩散路径。通过灭火介质的释放熄灭明火,降低热失控电池表面温度,减少热失控电池对临近未失控电池的热辐射和热传导,从而减少电池包内发生大规模热失控的可能性,为人员反应提供更多的时间。

图表 29. 电池包安全防护技术

资料来源:杨旭等《高性能纤维增强气凝胶复合材料在动力电池热防护领域应用进展》,中银证券

固态电池包的热管理系统要求较高:固态电池热管理系统相比液态电解液,固态电解质在高温环境下稳定性显著提高,电解质体系更稳定,电芯的耐受温度更高,因此电池包PACK的设计也会有所差别。固态电池因为热稳定性更高,因此工作时其温度上限也更高,理论上限工作温度甚至可以达到120度以上。因为更高的工作温度,固态电池与传统液态电池的系统搭建存在明显差异化。更高的工作温度意味着更高效的热管理方案以及更高的充电速度和系统能量密度。

固态电池包的结构件的耐热性要求提升,TPU材料有望实现规模化应用:固态电池之所以有如此高的工作温度主要是因为固态电池本身耐温性能提升。对于固态电池而言,不仅是热管理策略需要改变,此外一些结构性部件也需要提升耐热性能,如母排、MSD、高压连接件及其基座架以及电芯的固定支架。巴斯夫在固态电池包产品中,取消了散热的装置,仅保留了PTC加热部件来确保低温条件下固态电池的正常工作。对于结构件而言,工作温度提升后影响最大的是其绝缘材料,即工程塑料要求的改变。此外,对于汇流排部件,除耐温要求提升外,还需兼顾复杂结构下绝缘设计方案。巴斯夫正在考虑在固态电池包中增加TPU的应用,如铜排包胶,以应对铜排复杂的弯折需求,并且在未来的1-2年内即有希望实现量产。

固态电池包中需要进行电芯层级的隔热设计:虽然散热部件有所简化,但对于电芯而言,其温度一致性控制却不可忽视,这点和液态电池一样。温差过大还可能引发电池的不均衡问题,进一步加剧电池性能的恶化。因此,通过合理的电芯间隔热设计,确保电芯间温度均匀,能够有效提升锂电池模组的性能一致性与稳定性,延长其使用寿命。因此电芯之间同样需要隔热保温。

图表 30. 电芯热防护措施

资料来源:ANPL 安瑞哲,中银证券

隔热材料性能各有优劣:目前在常规电池中所使用的隔热材料主要有气凝胶、陶瓷化泡棉、隔热硅胶泡棉、陶瓷化硅橡胶和云母板。这五种隔热材料各有优劣,气凝胶的导热系数较低,能够在电芯间构建起高效的热阻隔屏障,有效抑制热失控电芯向相邻电芯的热量扩散。陶瓷化泡棉具有良好的柔韧性和弹性,能够紧密贴合电芯表面,具有较好的隔热性能。隔热硅胶泡棉具有出色的隔热性能,能够有效缓冲电芯因电化学反应引发的微尺度热膨胀与收缩现象,确保在复杂工况下持续发挥稳定的热阻隔与机械缓冲双重效能,在电池包中得到广泛应用。陶瓷化硅橡胶在保持硅橡胶柔韧性的基础上,成功实现了高温陶瓷化的特性,能够为电池系统提供极为可靠的高温防护。云母复合材料具有出色的耐高温性能,同时具备极强的绝缘性能,但是其质地较脆,成型加工难度较大,主要用于模组与上盖板之间。

气凝胶在固态电池中实现初步应用,未来用量有望提升:气凝胶能够有效阻隔电芯之间的热传导,已在固态电池中实现初步应用。例如,浙江柔荷新能源材料有限公司开发的弹性陶瓷纳米纤维耐火隔热气凝胶能够为全固态锂电池起到防火隔热作用,在1,300℃的极端高温环境中,仍能保持结构稳定,不发生燃烧或熔化。广汽集团研发的新一代全固态电池采用气凝胶隔热材料。我们预计,同样度数规格的电池包中固态电芯的数量将会增长,气凝胶在固态电池中的用量有望提升。

风险提示

新能源汽车产业政策不达预期:新能源汽车尚处于成长期,产业政策对于新能源汽车销量增长具有重要作用;目前国内和海外产业政策均呈现边际向好的趋势,有望带动销量增长;若产业政策不达预期,则可能影响新能源汽车销量和产业链需求。

新能源汽车产品力不达预期:有产品力的新能源汽车是带动真实需求增长的重要因素,若主流车企电动化进程不及预期,推出的新车型产品力不及预期,可能延缓真实需求的释放。

产业链需求不达预期:若宏观经济波动超预期、产业政策不达预期叠加主流车企电动化进程不达预期,则新能源汽车下游需求可能不达预期,从而导致产业链需求低于预期。

技术进步不达预期:固态电池处于产业化初期,对技术创新能力及资本投入具有较高要求。若公司不能准确把握技术、市场和政策变化趋势,可能使公司丧失技术优势,面临产品淘汰风险。

>>>查看更多:股市要闻