在山东港口青岛港轮驳公司,降本增效不仅是一句口号,更是一场全员参与、融入日常的“实操小课堂”。一线船员职工们立足岗位,将“废弃”的零件、“老旧”的设备、“棘手”的难题,通过技术创新转化为实实在在的效益,上演了一幕幕精彩的“变废为宝”生动实践。

面对船舶泵轴、发电机曲轴等核心部件磨损后整轴更换成本高、周期长的困境,轮驳公司创新采用“薄壁套修复工艺”。通过精密测量磨损尺寸,定制高强度薄壁金属套进行修复,仅用50元即可替代以往花费数万元的整轴更换。这项技术已成功应用于发电机曲轴、缆车大轴等关键设备维修,累计节约成本60余万元,实现了“以修代换”的绿色转型。

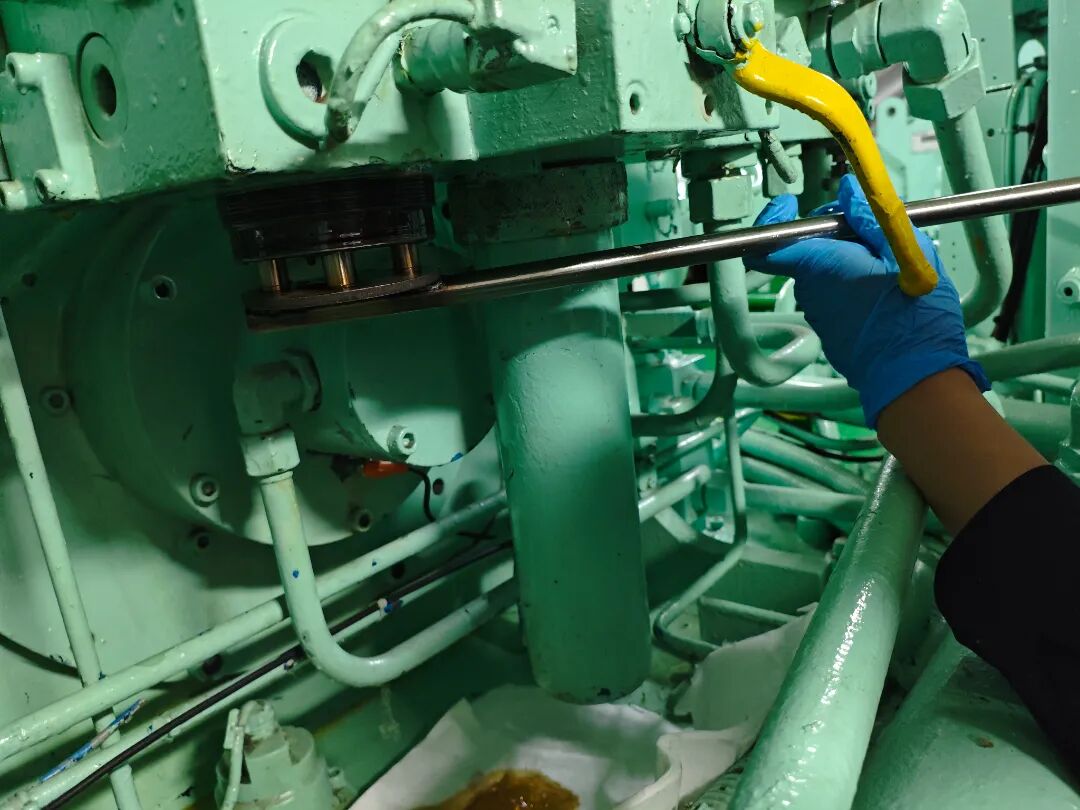

针对滤器接头误拆、防爆舷灯更换困难等日常维护痛点,船员职工自主研发制作了“滤器接头专用扳手”,有效避免了误拆带来的设备损伤;针对防爆舷灯更换,自主研发专用拆装工具,实现了灯罩的局部更换,将单次维修成本从3600元(整体更换)降至100元。这些小巧实用的工具,不仅提高了工作效率,更在细微处彰显了精益管理的智慧。

轮驳公司将报废的调速器、温控阀等设备进行拆解展示,转化为直观的培训教具。通过剖析内部结构,船员能够快速掌握设备原理,提升故障判断与处置能力。其中,增压器通过拆解研究,已实现自主维护,每年节省委外维修费用50余万元,让废旧设备在传承技艺中焕发新的价值。

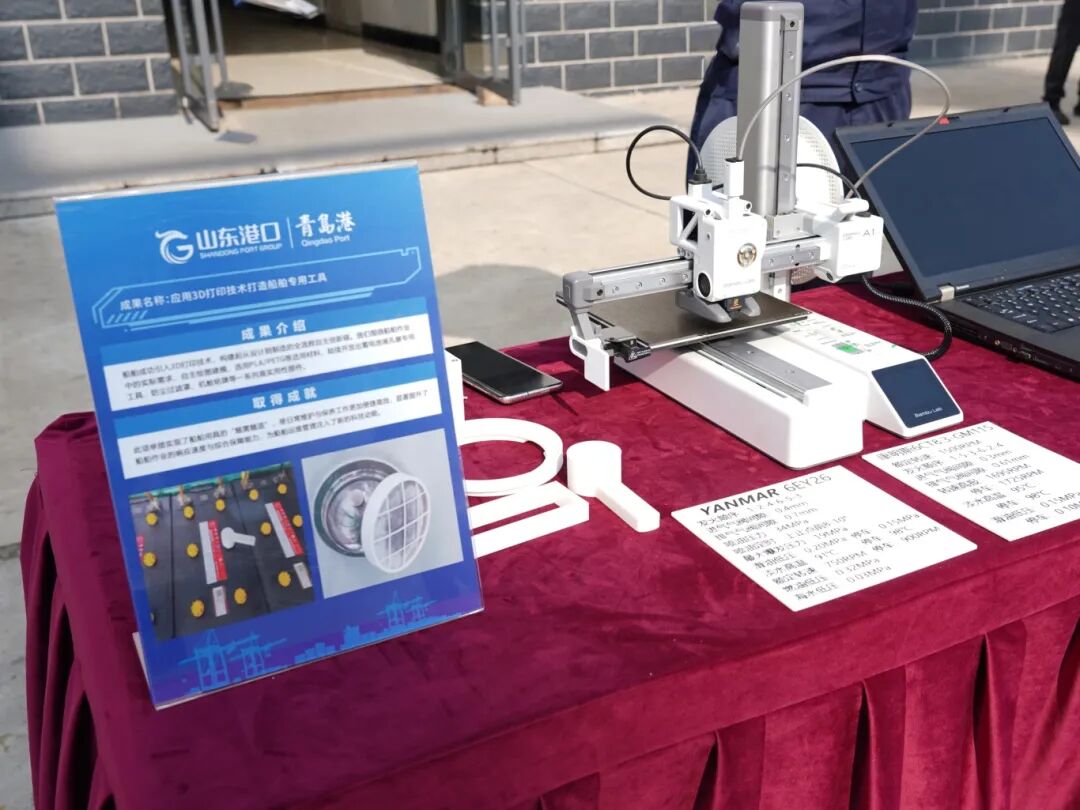

创新技术的应用同样亮点纷呈。3D打印技术实现了船舶专用工具的“随需随造”,快速响应现场需求。超声波净滤装置取代传统手洗,实现了滤器的深度清洁,保障设备稳定运行。在海底滤器加装防海生物电极,形成双重防护体系,单船年节约人工成本2000元,全公司累计节约超8万元。这些举措显著提升了设备可靠性,实现安全效益与经济效益“两手抓”。

从报废件的“重生”,到老旧装置的“升级”,再到废旧设备的“换新”,山东港口青岛港轮驳公司船员职工用实践深刻诠释了“变废为宝”的丰富内涵,一项项小技改、小发明汇聚成降本增效的磅礴力量,在点滴创新中践行节约理念,于细微之处彰显管理智慧,为港口高质量发展注入了源源不断的绿色动力。

供稿丨轮驳公司

>>>查看更多:股市要闻